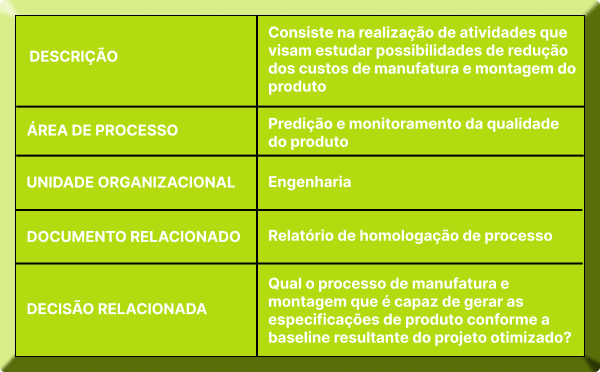

Início / MRM / Homologação do Processo e do Produto / Reduzir Custos de Manutenção e Montagem

Consiste na utilização de técnicas de DFMA para a análise do processo de manufatura e montagem visando a redução do custo final do produto.

No MRM não é aplicada a técnica de DFMA ao longo das atividades de projeto desenvolvidas nas fases de projeto técnico e de otimização. Entende-se que as técnicas de DFMA devem estar incorporadas às práticas de projeto mecânico, eletrônico etc. Entretanto, após o detalhamento da documentação de aquisição, fabricação e montagem do produto é possível implementar um processo sistemático de redução de custos do produto a partir da análise do projeto baseada em técnicas de DFMA.

A abordagem de DFMA aqui apresentada é baseada na proposta de ULRICH & EPPINGER (1995). Os autores entendem o DFMA como uma metodologia altamente integrativa que requer contribuições de todos os membros do time de desenvolvimento assim como de outros profissionais da companhia.

A abordagem de DFMA aqui apresentada é baseada na proposta de ULRICH & EPPINGER (1995). Os autores entendem o DFMA como uma metodologia altamente integrativa que requer contribuições de todos os membros do time de desenvolvimento assim como de outros profissionais da companhia.

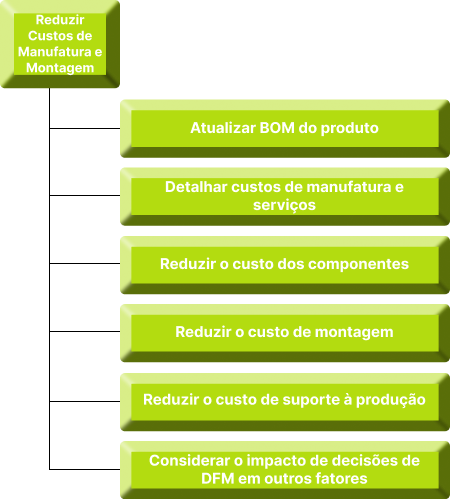

O ponto de partida para a aplicação das técnicas de DFMA nessa fase do MRM é a atualização da estrutura do produto com base na documentação de manufatura e montagem detalhada anteriormente.

A estrutura atualizada deve então ter seus custos detalhados conforme a classificação já utilizada na fase anterior: custos de componentes, custos de montagem e custos de overhead. Os custos totais devem ser computados com base no conceito de custo unitário de manufatura (unit manufacturing cost – UMC) calculado como o custo total em um período dividido pelo número de unidades manufaturadas no período considerado. As contribuições de cada parte do produto e de cada tipologia de custo devem ser estabelecidas em termos de percentual do UMC.

Deve-se então estabelecer ações para a redução do custo de componentes, tais como estudar as restrições do processo de manufatura e os direcionadores de custo dos componentes; tentar redesenhar peças usinadas de maneira a eliminar etapas do processo de manufatura; buscar formas de aumentar as economias de escala de partes do produto; e tentar utilizar processos e componentes padronizados.

Passa-se então a analisar o processo de montagem em busca de oportunidades de redução de custos de montagem. A redução do custo de montagem deve ser guiada pelo conceito de “eficiência de montagem” que é medida através da razão entre o “tempo mínimo teórico de montagem” e uma estimativa do tempo de montagem atual. Esse índice é denominado “DFA index” sendo resultado de um grande conjunto de testes realizados por BOOTHROYD & DEWHURST (1994). O DFA index deve ser minimizado através de algumas ações: identificação de partes teoricamente desnecessárias que podem ser integradas; maximização da facilidade de montagem através do uso de um grande conjunto de regras de montagem que permitem a redução do tempo a ela necessário; repasse de operações de montagem para o cliente final do produto. O trabalho dos autores acima mencionados é pródigo de exemplos e demais procedimentos de redução de custos de montagem.

A estrutura atualizada deve então ter seus custos detalhados conforme a classificação já utilizada na fase anterior: custos de componentes, custos de montagem e custos de overhead. Os custos totais devem ser computados com base no conceito de custo unitário de manufatura (unit manufacturing cost – UMC) calculado como o custo total em um período dividido pelo número de unidades manufaturadas no período considerado. As contribuições de cada parte do produto e de cada tipologia de custo devem ser estabelecidas em termos de percentual do UMC.

Deve-se então estabelecer ações para a redução do custo de componentes, tais como estudar as restrições do processo de manufatura e os direcionadores de custo dos componentes; tentar redesenhar peças usinadas de maneira a eliminar etapas do processo de manufatura; buscar formas de aumentar as economias de escala de partes do produto; e tentar utilizar processos e componentes padronizados.

Passa-se então a analisar o processo de montagem em busca de oportunidades de redução de custos de montagem. A redução do custo de montagem deve ser guiada pelo conceito de “eficiência de montagem” que é medida através da razão entre o “tempo mínimo teórico de montagem” e uma estimativa do tempo de montagem atual. Esse índice é denominado “DFA index” sendo resultado de um grande conjunto de testes realizados por BOOTHROYD & DEWHURST (1994). O DFA index deve ser minimizado através de algumas ações: identificação de partes teoricamente desnecessárias que podem ser integradas; maximização da facilidade de montagem através do uso de um grande conjunto de regras de montagem que permitem a redução do tempo a ela necessário; repasse de operações de montagem para o cliente final do produto. O trabalho dos autores acima mencionados é pródigo de exemplos e demais procedimentos de redução de custos de montagem.

Deve-se então agir no sentido de reduzir custos de suporte à produção. Esse processo deve ocorrer basicamente através de dois procedimentos: (1) a minimização da complexidade do sistema de produção, ou seja, a busca por reduzir o número de partes novas introduzidas no sistema de manufatura; por reduzir o número de novos fornecedores; reduzir o número de partes customizadas introduzidas pelo produto; reduzir o número de moldes ou matrizes introduzidas pelo produto; e reduzir o número de novos processos de manufatura introduzidos pelo produto. Em linhas gerais, a redução da complexidade do sistema de manufatura introduzido implica na redução do custo de desenvolvimento e controle desse sistema.

O segundo procedimento básico de redução de custos de suporte é a utilização de mecanismos à prova de erros (error proofing). Esses mecanismos são formas de evitar possíveis modos de falha de processo, tais como a utilização de partes parecidas, mas com funcionalidades diferentes em locais diferentes do produto. Nesses casos, utiliza-se formas de identificação única de cada parte que possa ser confundida.

O segundo procedimento básico de redução de custos de suporte é a utilização de mecanismos à prova de erros (error proofing). Esses mecanismos são formas de evitar possíveis modos de falha de processo, tais como a utilização de partes parecidas, mas com funcionalidades diferentes em locais diferentes do produto. Nesses casos, utiliza-se formas de identificação única de cada parte que possa ser confundida.

Ao final do processo de aplicação das técnicas de DFMA sobre o produto, deve-se analisar o impacto do processo sobre o custo final do produto, o tempo de processamento do produto e os padrões de qualidade a serem atingidos. Esses resultados devem ser documentados para possam ser avaliados pelos decisores. Embora se considere que a aplicação de técnicas de DFMA reduz a produtividade dos times de projeto, a bibliografia indica que esta relação não ocorre na prática em função do uso de boas técnicas de gestão de projetos.

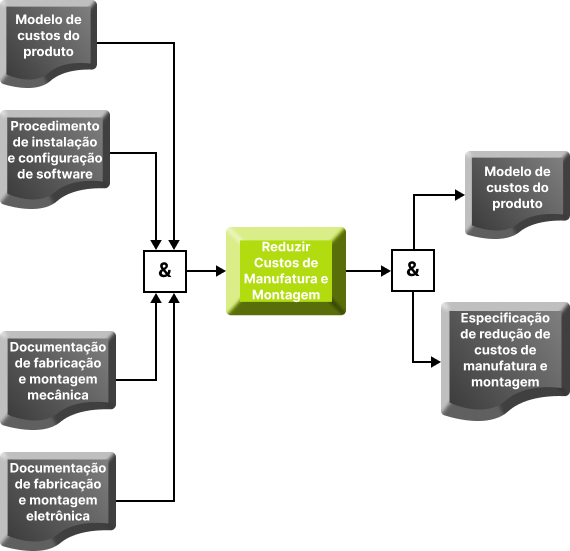

As entradas para essa atividade são os modelos de custos do produto e os procedimentos de fabricação e montagem desenvolvidos para partes mecânicas, eletrônicas e de software. As saídas são especificações direcionadas à redução do custo do produto e um modelo de custo atualizado.

As entradas para essa atividade são os modelos de custos do produto e os procedimentos de fabricação e montagem desenvolvidos para partes mecânicas, eletrônicas e de software. As saídas são especificações direcionadas à redução do custo do produto e um modelo de custo atualizado.

![]()