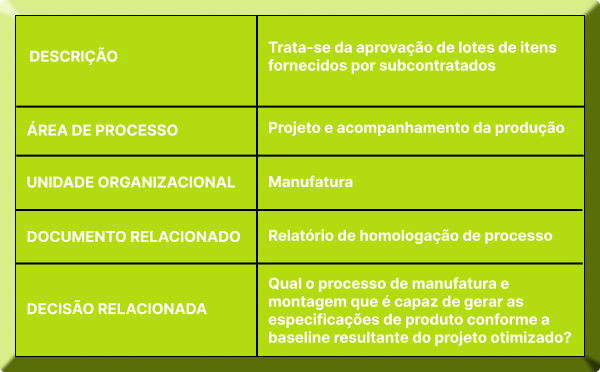

Início / MRM / Homologação do Processo e do Produto / Homologar Fornecedores

Consiste na comprovação de que os lotes de peças e partes fornecidas por terceiros são providas dos requisitos de qualidade de produto e de processo estabelecidos.

O acompanhamento dos fornecedores se inicia com o projeto de um checklist que permita identificar aspectos do processo de desenvolvimento do fornecedor, assim como da documentação e da parte a ser adquirida que demonstrem o cumprimento das especificações do contrato de fornecimento.

Essa atividade é similar àquelas já apresentadas nas fases de desenvolvimento e teste dos protótipos ALFA e BETA com a diferença de que aqui os fornecedores passam por um processo de auditoria mais formalizado e por processos de homologação de produto e processo que devem manter rastreabilidade com os requisitos de cada cadeia de fornecimento. Em projetos da área automotiva a homologação de fornecedores é acompanhada pela documentação detalhada do processo produtivo com certificados de auditoria de terceira parte. Esses requisitos são também utilizados na área de eletro-eletrônicos.

Adicionalmente, nessas áreas há especificações relacionadas com a capabilidade do processo potencial (Ppk) e real (Cpk).

Para fornecedores da área espacial e militar a homologação de processo tem maior relação com a rastreabilidade do produto. Todo tipo possível de variação de processo deve ser documentado desde a troca de operadores à identificação do ferramental utilizado nas operações de manufatura.

REF.: QS9000: APQP e GSQA, expõem os requisitos necessários para o fornecimento contínuo de produtos das áreas automotiva e de eletroeletrônicos. O padrão ECSS-Q-70A estabelece requisitos para a rastreabilidade de processos na área espacial.

Adicionalmente, nessas áreas há especificações relacionadas com a capabilidade do processo potencial (Ppk) e real (Cpk).

Para fornecedores da área espacial e militar a homologação de processo tem maior relação com a rastreabilidade do produto. Todo tipo possível de variação de processo deve ser documentado desde a troca de operadores à identificação do ferramental utilizado nas operações de manufatura.

REF.: QS9000: APQP e GSQA, expõem os requisitos necessários para o fornecimento contínuo de produtos das áreas automotiva e de eletroeletrônicos. O padrão ECSS-Q-70A estabelece requisitos para a rastreabilidade de processos na área espacial.

Para os parceiros de co-desenvolvimento e fornecedores de partes integradas no protótipo BETA isso implica na revisão do checklist desenvolvido anteriormente.

A confecção dos checklists de qualidade de fornecimento devem levar em conta fundamentalmente os aspectos das partes subcontratadas que influenciem os riscos críticos do produto e do processo conforme o plano de controle de qualidade. Deve-se observar a existência de formulários padrão para os setores aos quais a empresa atende.

Os procedimentos estabelecidos nos checklists de controle, especificações de processo e requisitos de processo determinados na especificação do contrato de fornecimento devem ser auditados pela área de qualidade da empresa. Essa auditoria pode demandar a participação do contratante do projeto para que seja considerada válida. Ou seja, a montadora de carros ou lavadoras, ou a engenharia de qualidade dos órgãos civis e militares envolvidos devem participar do processo de auditoria.

Os lotes piloto das partes fornecidas devem ser avaliados. Isso implica não só na realização de testes com as partes, mas na análise dos dados documentais do lote.

A confecção dos checklists de qualidade de fornecimento devem levar em conta fundamentalmente os aspectos das partes subcontratadas que influenciem os riscos críticos do produto e do processo conforme o plano de controle de qualidade. Deve-se observar a existência de formulários padrão para os setores aos quais a empresa atende.

Os procedimentos estabelecidos nos checklists de controle, especificações de processo e requisitos de processo determinados na especificação do contrato de fornecimento devem ser auditados pela área de qualidade da empresa. Essa auditoria pode demandar a participação do contratante do projeto para que seja considerada válida. Ou seja, a montadora de carros ou lavadoras, ou a engenharia de qualidade dos órgãos civis e militares envolvidos devem participar do processo de auditoria.

Os lotes piloto das partes fornecidas devem ser avaliados. Isso implica não só na realização de testes com as partes, mas na análise dos dados documentais do lote.

Em projetos da área de eletro-eletrônicos, por exemplo, tem-se os seguintes tipos de teste:

– “teste de amostra sem ferramenta”, objetiva demonstrar que a combinação de material e conceitos de produção resultam em peças que estão conformes com as especificações;

– “amostras técnicas” que objetivam ser testadas para verificar a adequação da peça aos requisitos técnicos e regulatórios; e

– “teste de corrida completa” que objetiva demonstrar que a capabilidade e capacidade do processo está conforme as especificações. As peças resultantes dessa terceira amostra são usadas como “amostras iniciais” (initial samples) e para testes de validação, inclusive cálculos de Ppk.

Nessas empresas as amostras iniciais passam por “revisões de amostras iniciais” que consistem na realização de medidas dimensionais, testes de materiais e demais requisitos do produto. A amostra inicial deve ser submetida a variações na peça, no processo, nas ferramentas, moldes e equipamentos, nos materiais e na planta fabril. Essas amostras devem ser devidamente identificadas e acondicionadas. Caso as amostras, sua documentação e os testes realizados sejam considerados exitosos, o fornecedor é considerado homologado.

– “teste de amostra sem ferramenta”, objetiva demonstrar que a combinação de material e conceitos de produção resultam em peças que estão conformes com as especificações;

– “amostras técnicas” que objetivam ser testadas para verificar a adequação da peça aos requisitos técnicos e regulatórios; e

– “teste de corrida completa” que objetiva demonstrar que a capabilidade e capacidade do processo está conforme as especificações. As peças resultantes dessa terceira amostra são usadas como “amostras iniciais” (initial samples) e para testes de validação, inclusive cálculos de Ppk.

Nessas empresas as amostras iniciais passam por “revisões de amostras iniciais” que consistem na realização de medidas dimensionais, testes de materiais e demais requisitos do produto. A amostra inicial deve ser submetida a variações na peça, no processo, nas ferramentas, moldes e equipamentos, nos materiais e na planta fabril. Essas amostras devem ser devidamente identificadas e acondicionadas. Caso as amostras, sua documentação e os testes realizados sejam considerados exitosos, o fornecedor é considerado homologado.

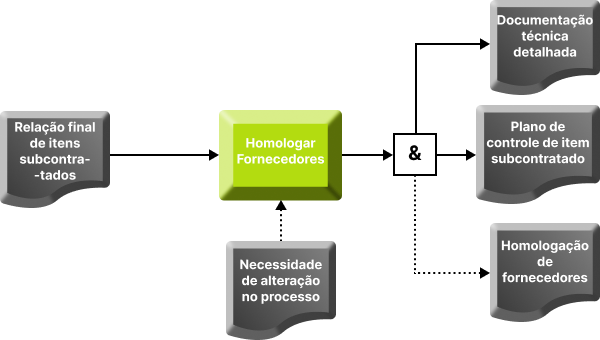

A entrada básica para a homologação de fornecedores é a relação final de itens subcontratados. As saídas são a documentação técnica detalhada do produto, um plano de controle do item subcontratado que deve ter os moldes do desenvolvido pela própria empresa para s partes internamente fabricadas, e um relatório de homologação do fornecedor.

A atividade pode ser realizada novamente caso sejam necessárias novas peças aquisicionadas para novos protótipos de homologação.

A atividade pode ser realizada novamente caso sejam necessárias novas peças aquisicionadas para novos protótipos de homologação.

![]()