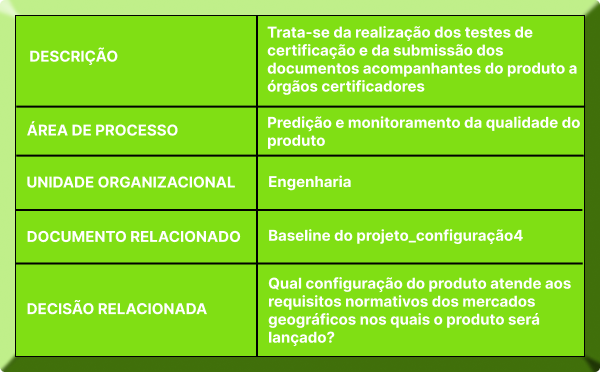

Início / MRM / Validação do Produto / Submeter o Produto à Certificação

Consiste em submeter o produto a procedimentos de teste e de auditoria que permitam conseguir os selos de qualidade necessários aa sua introdução nos mercados desejados.

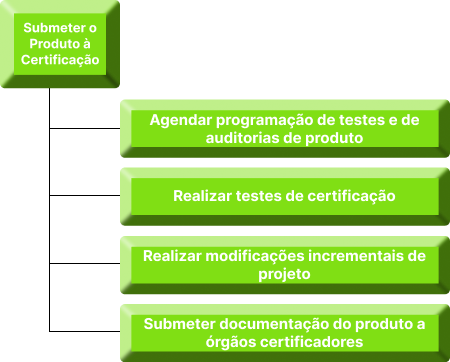

O passo inicial da submissão do produto ao processo de certificação é o agendamento dos testes de laboratório e das auditorias necessária à marcação do produto segundo algum selo de qualidade internacionalmente reconhecido. Necessariamente os testes de laboratório devem ocorrer antes da certificação relacionada com os selos uma vez que esses últimos implicam na comprovação do atendimento dos requisitos normativos verificados nos laboratórios credenciados.

A realização dos testes de certificação demanda a utilização dos protótipos de validação para a realização de testes que podem ser destrutivos aos equipamentos sob teste. Isso implica na necessidade de haver mais de um protótipo a ser submetido aos testes. Todos os equipamentos a testar devem estar munidos dos documentos acompanhantes estabelecidos nas normas aplicáveis. Os testes consistem no cumprimento de um checklist baseado nos requisitos normativos. Grande parte dos requisitos normativos a serem testados são baseados na análise dos manuais de usuário e de serviço do produto.

A realização dos testes de certificação demanda a utilização dos protótipos de validação para a realização de testes que podem ser destrutivos aos equipamentos sob teste. Isso implica na necessidade de haver mais de um protótipo a ser submetido aos testes. Todos os equipamentos a testar devem estar munidos dos documentos acompanhantes estabelecidos nas normas aplicáveis. Os testes consistem no cumprimento de um checklist baseado nos requisitos normativos. Grande parte dos requisitos normativos a serem testados são baseados na análise dos manuais de usuário e de serviço do produto.

Uma vez que o produto validado com as alterações sugeridas atende às necessidades dos consumidores, que já foram analisadas possibilidades de consolidar versões do produto e que as especificações do produto, nelas incluindo os requisitos normativos, foram contempladas, é possível submetê-lo a testes que permitam certificar o equipamento com base em padrões de qualidade internacionalmente reconhecidos.

Esses padrões são selos de qualidade cuja seriedade de toda a rede metrológica e certificadora criada em torno deles garante os requisitos mínimos de segurança estabelecidos nas normas técnicas básicas relacionadas aos produtos mecatrônicos e em normas adicionais relacionadas com órgãos reguladores dos países nos quais o produto será introduzido.

As duas etapas básicas para que uma empresa consiga um selo de qualidade são a realização de testes com o produto e a submissão do produto a auditorias técnicas de qualidade do produto. Nos testes de certificação, os requisitos normativos são verificados através de testes ou inspeções. Os testes são realizados em laboratórios credenciados junto aos órgãos metrológicos e agências reguladoras nacionais e a documentação resultante é anexada à baseline do produto.

A submissão do produto a auditorias técnicas de qualidade é um passo adicional relacionado com a introdução do produto em mercados internacionais nos quais os selos de qualidade são fundamentais para a competitividade do mesmo. Um equipamento mecatrônico, além de ser um produto com alto risco intrínseco de segurança aos usuários finais, é um produto cujas marcas existentes no mercado são comumente alemãs, francesas, americanas, inglesas, japonesas, coreanas etc. Os padrões de qualidade conseguidos por marcas desses países impõem barreiras técnicas de produto e de processo que são contempladas pelos selos de qualidade, como por exemplo o CE (de compatibilidade eletromagnética) e o UL de testes de qualidade do UnderWriters Laboratories.

REF.: KOUYOUMDJIAN et. All (1998) discute a marca CE e sua implicação no projeto de produtos eletroeletrônicos.

Esses padrões são selos de qualidade cuja seriedade de toda a rede metrológica e certificadora criada em torno deles garante os requisitos mínimos de segurança estabelecidos nas normas técnicas básicas relacionadas aos produtos mecatrônicos e em normas adicionais relacionadas com órgãos reguladores dos países nos quais o produto será introduzido.

As duas etapas básicas para que uma empresa consiga um selo de qualidade são a realização de testes com o produto e a submissão do produto a auditorias técnicas de qualidade do produto. Nos testes de certificação, os requisitos normativos são verificados através de testes ou inspeções. Os testes são realizados em laboratórios credenciados junto aos órgãos metrológicos e agências reguladoras nacionais e a documentação resultante é anexada à baseline do produto.

A submissão do produto a auditorias técnicas de qualidade é um passo adicional relacionado com a introdução do produto em mercados internacionais nos quais os selos de qualidade são fundamentais para a competitividade do mesmo. Um equipamento mecatrônico, além de ser um produto com alto risco intrínseco de segurança aos usuários finais, é um produto cujas marcas existentes no mercado são comumente alemãs, francesas, americanas, inglesas, japonesas, coreanas etc. Os padrões de qualidade conseguidos por marcas desses países impõem barreiras técnicas de produto e de processo que são contempladas pelos selos de qualidade, como por exemplo o CE (de compatibilidade eletromagnética) e o UL de testes de qualidade do UnderWriters Laboratories.

REF.: KOUYOUMDJIAN et. All (1998) discute a marca CE e sua implicação no projeto de produtos eletroeletrônicos.

A parte principal dos testes, entretanto, é a realização dos experimentos determinados pelos requisitos técnicos.

Podem ocorrer eventuais problemas ao longo dos testes. Dependendo da abrangência do problema, a empresa pode disponibilizar do tempo de laboratório para realizar correções de projeto: reforçar isolamentos, aumentar blindagens, introduzir componentes que filtrem RF etc. A possibilidade de realizar essas modificações implica na necessidade da empresa enviar pessoal altamente especializado e conhecedor do equipamento a ser testado para acompanhar os testes. Pode ser que haja grandes alterações a realizar no produto que impliquem na necessidade de reprojetá-lo. Nesse caso, novos agendamentos devem ser realizados.

Uma vez aprovado o protótipo do produto, os documentos resultantes dos testes de certificação são anexados à baseline da configuração4 e toda a documentação é submetida ao processo de auditoria por parte de terceiros. Essas auditorias são documentais.

Podem ocorrer eventuais problemas ao longo dos testes. Dependendo da abrangência do problema, a empresa pode disponibilizar do tempo de laboratório para realizar correções de projeto: reforçar isolamentos, aumentar blindagens, introduzir componentes que filtrem RF etc. A possibilidade de realizar essas modificações implica na necessidade da empresa enviar pessoal altamente especializado e conhecedor do equipamento a ser testado para acompanhar os testes. Pode ser que haja grandes alterações a realizar no produto que impliquem na necessidade de reprojetá-lo. Nesse caso, novos agendamentos devem ser realizados.

Uma vez aprovado o protótipo do produto, os documentos resultantes dos testes de certificação são anexados à baseline da configuração4 e toda a documentação é submetida ao processo de auditoria por parte de terceiros. Essas auditorias são documentais.

Comumente, se não houver cumprimento de todos os requisitos estabelecidos nas diretivas que regulam os selos de qualidade internacionais são agendados follow ups nos quais os requisitos não contemplados são verificados.

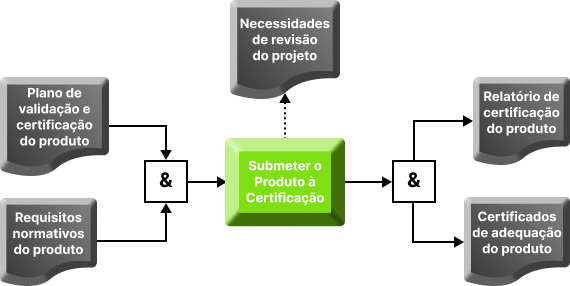

As entradas para essa atividade são o plano de validação e certificação do produto e os requisitos normativos identificados. A saída é um relatório de certificação e os selos e certificados de qualidade a serem utilizados no equipamento.

As entradas para essa atividade são o plano de validação e certificação do produto e os requisitos normativos identificados. A saída é um relatório de certificação e os selos e certificados de qualidade a serem utilizados no equipamento.

![]()