Essa fase tem como propósito refinar o projeto do processo e comprovar que o produto final produzido em condições normais de operação nas linhas de produção corresponde às soluções técnicas desenvolvidas pela equipe de desenvolvimento. Em mecatrônica essa fase é bastante crítica uma vez que é necessário articular o trabalho dos funcionários de linha.

O projeto do processo de um produto mecatrônico integra soluções para as partes mecânicas, eletrônicas e de software desenvolvidas. Esse projeto consiste no detalhamento dos desenhos de fabricação e das folhas de processo das peças mecânicas, assim como no detalhamento dos gerbers e listas de montagem necessários à fabricação e montagem eletrônica e os procedimentos pelos quais o software desenvolvido deve ser integrado às soluções de hardware.

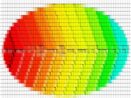

O fluxograma a seguir mostra as atividades da fase de homologação, seu inter-relacionamento e as entradas da fase e os documentos dela resultantes.

A entrada da fase de homologação do produto é a configuração do protótipo beta aprovado na fase de otimização. Essa configuração é utilizada para o desenvolvimento da embalagem do produto e depois introduzida em um conjunto de atividades cujo objetivo é detalhar o projeto do processo de manufatura e montagem mecânica, eletrônica e de software desenvolvido, assim como a especificação dos recursos de fabricação a serem adquiridos: maquinário, equipamentos de medição, e moldes.

Detalhado o processo, deve-se estuda-lo com vistas a reduzir os custos de manufatura e montagem. Técnicas de design for manufacture and assembly (DFMA) devem ser utilizadas. As soluções de processo, assim como as proposições de redução de custos devem ser utilizadas para que seja realizada uma FMEA de processo. Dessa forma, os riscos e custos do processo são analisados em paralelo.

Parte-se para o desenvolvimento do controle de qualidade do processo produtivo com o desenvolvimento de planos de controle para os itens críticos de processo. A documentação de aquisição é detalhada de maneira a subsidiar um processo de homologação de fornecedores. Os moldes e dispositivos de fabricação são aquisicionados/fabricados, instalados e testados.

Os protótipos de homologação são fabricados e testados no mercado. Um relatório de homologação de processo é gerado no qual devem ser compilados dados relativos à capabilidade do processo de fabricação e montagem.

Deve-se então verificar a qualidade dos resultados da fase, e posteriormente, documentá-la. Nessa ocasião é gerada uma nova configuração do projeto.

![]()