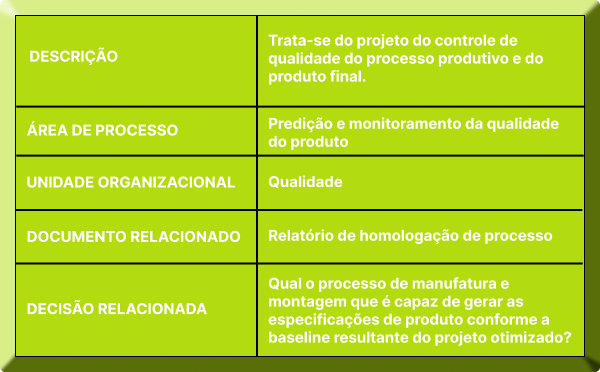

Início / MRM / Homologação do Processo e do Produto / Projetar Controle de Qualidade

Projeto do Controle de Qualidade do Processo Produtivo

Consiste na identificação e tratamento dos riscos relacionados com o processo de manufatura e montagem detalhado.

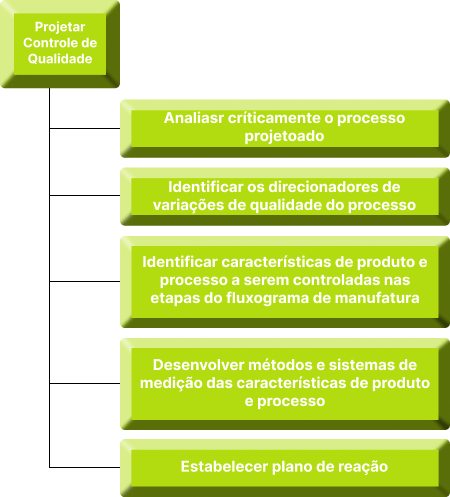

O ponto de partida para o projeto do controle de qualidade do processo é a sua análise crítica. A análise crítica consiste na identificação da fontes mais prováveis de variação do processo. Essa análise deve ser realizada através do uso de formas gráficas que permitam a troca de experiências entre pessoas dos diferentes setores envolvidos no projeto do controle de qualidade. Para processos mais comuns à empresa, sugere-se o uso de diagramas de espinha de peixe. Processos mais complexos podem ser analisados através de projetos de experimentos.

Uma vez que o processo foi planejado inicialmente e otimizado em função de balanceamentos entre critérios de redução de custo (DFMA) e de prevenção de falhas (FMEA) é possível estabelecer procedimentos de controle de qualidade cujo objetivo é minimizar a variação do produto e do processo.

O resultado final do projeto do controle de qualidade do produto é um plano de controle no qual deverão estar descritas as ações requeridas a cada fase do processo, incluindo recebimento, processo propriamente dito e seus resultados e requisitos periódicos para garantir que os resultados do processo estão sob controle. Quanto o produto estiver em operação comer-cial, o plano de controle permitirá o monitoramento do processo e métodos de controle que serão usados para controlar as características deste. Na fase de homologação do produto, o plano de controle será derivados do formato de testes utilizado nas fases de projeto técnico e de otimização do produto e visará a comunicação do plano inicial de controle de processo. Ao final do processo de desenvolvimento do produto, o plano de controle deverá ser atualizado continuamente para refletir os métodos de controle e os sistemas de medição utilizados nas linhas de manufatura e montagem.

REF.: Esse tópico é baseado no Plano de Controle sugerido pela QS-9000-APQP para o controle de qualidade de empresas do setor automotivo. JURAN (1997) discute o desenvolvimento de controle de processos em linguagem genérica que pode ser aplicada a qualquer tipo de negócio.

O resultado final do projeto do controle de qualidade do produto é um plano de controle no qual deverão estar descritas as ações requeridas a cada fase do processo, incluindo recebimento, processo propriamente dito e seus resultados e requisitos periódicos para garantir que os resultados do processo estão sob controle. Quanto o produto estiver em operação comer-cial, o plano de controle permitirá o monitoramento do processo e métodos de controle que serão usados para controlar as características deste. Na fase de homologação do produto, o plano de controle será derivados do formato de testes utilizado nas fases de projeto técnico e de otimização do produto e visará a comunicação do plano inicial de controle de processo. Ao final do processo de desenvolvimento do produto, o plano de controle deverá ser atualizado continuamente para refletir os métodos de controle e os sistemas de medição utilizados nas linhas de manufatura e montagem.

REF.: Esse tópico é baseado no Plano de Controle sugerido pela QS-9000-APQP para o controle de qualidade de empresas do setor automotivo. JURAN (1997) discute o desenvolvimento de controle de processos em linguagem genérica que pode ser aplicada a qualquer tipo de negócio.

A análise do processo deverá permitir a identificação de direcionadores de variação da qualidade de cada partes do fluxograma de manufatura do produto. Esses direcionadores podem ser: (1) preparação da máquinha; (2) processos dominados pela máquina utilizada; (3) dispositivos de fixação/paletes utilizados; (4) vida útil do ferramental; (5) o conhecimento e controle do operador; (6) materiais ou componentes utilizados; (7) manutenção preventiva e condições de limpeza; e (8) condições de temperatura, umidade, ruído e vibrações relacionadas com o ambiente de operação.

A identificação dos direcionadores de variações da qualidade do produto/processo deve ocorrer em paralelo com a identificação das características de produto e processo a serem controladas em cada etapa do fluxograma de manufatura. Essas características são desdobradas dos parâmetros críticos do produto tendo relação com a redução da variabilidade das respostas críticas do sistema. Especialmente, os parâmetros de ajuste e os fatores de controle de robustez devem ser desdobrados até que seja possível relaciona-los com variáveis de processo de manufatura. Deve-se observar, entretanto, que grande parte dos parâmetros de ajuste em produtos mecatrônicos tem relação com os processos de montagem.

Parte-se então para o desenvolvimento de métodos e sistemas de medição que possam ser utilizados em escala comercial. Esses métodos e sistemas são derivados daqueles desenvolvidos nas etapas de testes com os protótipos ALFA e BETA. Deve-se estabelecer as tolerâncias a serem observadas, identificar os dispositivos de medição, fixação e ferramentas e/ou equipamentos de ensaio a serem utilizados. O sistema de medição deve ser testado de maneira a verificar sua linearidade, reprodutibilidade, repetibilidade, estabilidade e precisão. O tamanho da amostra e a freqüência de medida devem ser estabelecidos, e, enfim, o método de controle a ser utilizado. Dentre os métodos de controle normalmente especificados para processos de manufatura e montagem tem-se: (1) controle estatístico de processo (CEP); (2) inspeção; (3) sistemas a prova de erro; e (4) planos de amostragem. Deve-se ainda, estabelecer os limites de capabilidade a partir dos quais os métodos de controle devem ser revisados. A curva de experiência deve ser observada como forma de aumentar a capabilidade de processos novos para a empresa.

A identificação dos direcionadores de variações da qualidade do produto/processo deve ocorrer em paralelo com a identificação das características de produto e processo a serem controladas em cada etapa do fluxograma de manufatura. Essas características são desdobradas dos parâmetros críticos do produto tendo relação com a redução da variabilidade das respostas críticas do sistema. Especialmente, os parâmetros de ajuste e os fatores de controle de robustez devem ser desdobrados até que seja possível relaciona-los com variáveis de processo de manufatura. Deve-se observar, entretanto, que grande parte dos parâmetros de ajuste em produtos mecatrônicos tem relação com os processos de montagem.

Parte-se então para o desenvolvimento de métodos e sistemas de medição que possam ser utilizados em escala comercial. Esses métodos e sistemas são derivados daqueles desenvolvidos nas etapas de testes com os protótipos ALFA e BETA. Deve-se estabelecer as tolerâncias a serem observadas, identificar os dispositivos de medição, fixação e ferramentas e/ou equipamentos de ensaio a serem utilizados. O sistema de medição deve ser testado de maneira a verificar sua linearidade, reprodutibilidade, repetibilidade, estabilidade e precisão. O tamanho da amostra e a freqüência de medida devem ser estabelecidos, e, enfim, o método de controle a ser utilizado. Dentre os métodos de controle normalmente especificados para processos de manufatura e montagem tem-se: (1) controle estatístico de processo (CEP); (2) inspeção; (3) sistemas a prova de erro; e (4) planos de amostragem. Deve-se ainda, estabelecer os limites de capabilidade a partir dos quais os métodos de controle devem ser revisados. A curva de experiência deve ser observada como forma de aumentar a capabilidade de processos novos para a empresa.

Deve-se estabelecer os planos de reação, ou seja, as ações corretivas necessárias para evitar a produção de produtos não-conforme ou operação que possa ser consideradas “fora de controle”. As ações devem ser normalmente de responsabilidade das pessoas mais próximas ao processo considerado ou supervisores diretos.

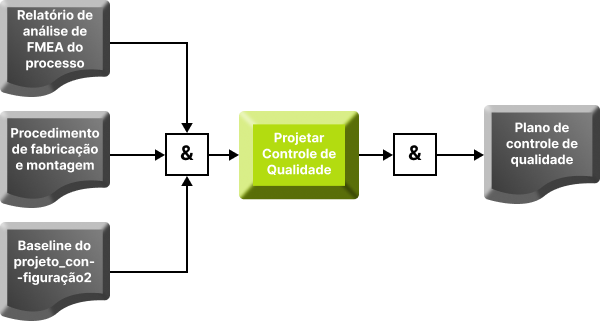

As entradas para o projeto do controle de qualidade são o relatório de análise FMEA de processo, os procedimentos de manufatura e montagem resultantes do processo de redução de custo e análise de falhas e a baseline2 do projeto.

A saída é um plano de controle documentado e de preferência utilizando formulários padronizados.

As entradas para o projeto do controle de qualidade são o relatório de análise FMEA de processo, os procedimentos de manufatura e montagem resultantes do processo de redução de custo e análise de falhas e a baseline2 do projeto.

A saída é um plano de controle documentado e de preferência utilizando formulários padronizados.

![]()