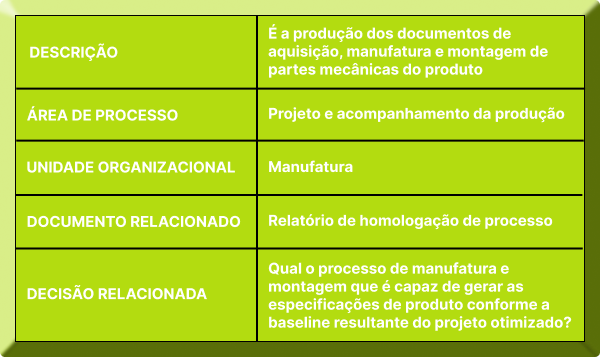

Início / MRM / Homologação do Processo e do Produto / Revisar Fabricação e Montagem Mecânica

Revisar Documentação de Fabricação e Montagem Mecânica

Trata-se do detalhamento das especificações necessária à aquisição, fabricação e montagem de partes e componentes mecânicos do produto.

Partes compradas e fabricadas compõem os principais componentes necessários à montagem mecânica de um equipamento. A especificação de montagem mecânica implica também no detalhamento dos desenhos de fabricação em vistas explodidas nas quais os componentes de cada submontagem do produto estejam presentes. Além disso, é necessário desenvolver especificações de montagem tais como ajustes, uso de trava-roscas, uso de lubrificantes etc., as quais devem facilitar o processo de montagem e desmontagem do produto por operadores com menores graus de habilidade.

As partes mecânicas que fazem parte de um produto mecatrônico podem ser divididas em partes fabricadas e componentes mecânicos comprados. As partes fabricadas consistem na realização de processos de fabricação mecânica sobre materiais metálicos ou não-metálicos adquiridos. As especificações necessárias às partes mecânicas fabricadas são basicamente os materiais a serem processados e o detalhamento dos processos de fabricação a serem utilizados. Eventualmente, as peças decorrentes desses processos de manufatura podem ser subcontratadas, isso entretanto, não implica em ser desnecessária a especificação dos materiais e processos, muito embora, para a empresa desenvolvedora pode ser necessário apenas a especificação do material ficando o detalhamento do processo para o fornecedor. Demandas contratuais podem implicar na necessidade de homologar os processos do fornecedor, o que resulta na mesma necessidade de detalhamento de processos.

Para os componentes mecânicos se pode ter duas abordagens distintas: (1) componentes padronizados, i.e. parafusos, porcas, roscas, rolamentos etc., devem ser especificados em termos de dados de catálogo comercial sem uma identificação explícita do fornecedor ou fabricante; ou (2) componentes feitos por encomenda, tais como motores, redutores especiais, sensores eletromecânicos e mesmo rebites e parafusos especiais, devem ser cuidadosamente especificados em termos de identificação de part-number e de documentação de projeto e de processo necessárias.

Para os componentes mecânicos se pode ter duas abordagens distintas: (1) componentes padronizados, i.e. parafusos, porcas, roscas, rolamentos etc., devem ser especificados em termos de dados de catálogo comercial sem uma identificação explícita do fornecedor ou fabricante; ou (2) componentes feitos por encomenda, tais como motores, redutores especiais, sensores eletromecânicos e mesmo rebites e parafusos especiais, devem ser cuidadosamente especificados em termos de identificação de part-number e de documentação de projeto e de processo necessárias.

REF.: HALEVI & WEIL (1995) discutem a documentação de manufatura necessária aos produtos mecânicos. SLACK (2002) discute a geração de especificações de aquisição ao longo do projeto do produto entretanto, os autores de PDP não têm discutido esse tópico em seus textos.

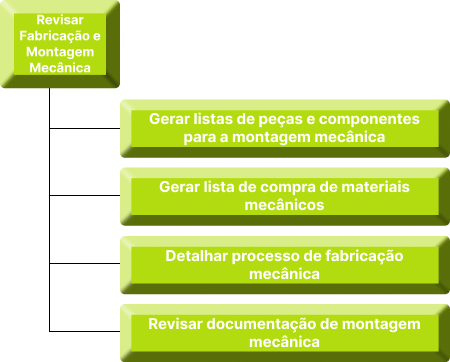

O ponto de partida para o detalhamento da documentação de fabricação e montagem mecânica é a consolidação das listas de peças e componentes de cada parte/subsistema/ submontagem do produto. Esse processo deve ser realizado em cascata segundo a estrutura lógica do sistema-produto em desenvolvimento. Essas listas são derivadas dos desenhos de montagem e/ou de conjunto gerados ou fazem referência a eles. Em função das listas de peças, deve-se separar partes fabricadas de componentes mecânicos.

Para as partes fabricadas devem ser identificados os materiais a serem utilizados com suas respectivas dimensões já considerando um cálculo de sobremetal. As peças devem ser classificadas quanto ao grau de risco que apresentam na operação do produto, ou seja, deve-se utilizar a análise de modos de falha do produto para gerar informações acerca de peças críticas e, portanto, seus materiais e processos de fabricação.

Os processos de fabricação das peças devem ser detalhados. Isso implica detalhar as operações a serem realizadas em cada peça em termos de maquinário, procedimentos de usinagem, utilização de dispositivos e ferramental e ajustes nas máquinas-ferramentas para a geração das superfícies de usinagem, assim como os tempos previstos para as operações e para todo o ciclo de fabricação de cada peça. Deve-se também gerar uma documentação de processo macro para cada subconjunto a ser fabricado. Essa documentação sumariza o tempo necessário à fabricação de todas as peças do subconjunto, assim como todas as máquinas, ferramentas e dispositivos necessários. Em algumas situações é necessário especificar os aspectos ambientais relacionados com a realização de operações de fabricação.

Os processos de fabricação das peças devem ser detalhados. Isso implica detalhar as operações a serem realizadas em cada peça em termos de maquinário, procedimentos de usinagem, utilização de dispositivos e ferramental e ajustes nas máquinas-ferramentas para a geração das superfícies de usinagem, assim como os tempos previstos para as operações e para todo o ciclo de fabricação de cada peça. Deve-se também gerar uma documentação de processo macro para cada subconjunto a ser fabricado. Essa documentação sumariza o tempo necessário à fabricação de todas as peças do subconjunto, assim como todas as máquinas, ferramentas e dispositivos necessários. Em algumas situações é necessário especificar os aspectos ambientais relacionados com a realização de operações de fabricação.

Deve-se então detalhar a documentação de montagem produzida ao final da fase de otimização. Essa documentação deve mencionar sucintamente as operações de montagem, os ajustes a serem realizados, os trava-roscas e lubrificantes utilizados etc.

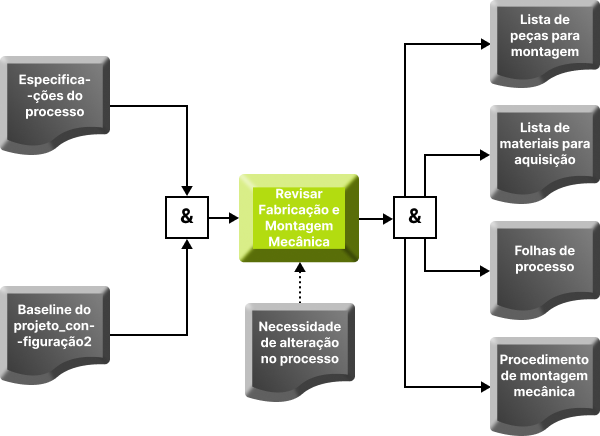

As entradas para essa atividade são a baseline2 do projeto e as especificações de processo desenvolvidas na fase 6 e atualizadas na fase anterior. As saídas são: um procedimento detalhado de montagem mecânica no qual constem os testes a serem realizados com as partes recebidas para a montagem e os testes finais relacionados à funcionalidade da mesma, listas de peças a serem usadas na montagem, listas de aquisição de componentes e materiais mecânicos e processos de fabricação detalhados em folhas de processo e planos macro de manufatura.

A atividade pode ser revista caso sejam detectados modos de falha de processo que possam ser mitigados via modificações de processo e/ou de sua documentação ou caso os testes com o protótipo de homologação impliquem na necessidade de revisão dessas especificações.

As entradas para essa atividade são a baseline2 do projeto e as especificações de processo desenvolvidas na fase 6 e atualizadas na fase anterior. As saídas são: um procedimento detalhado de montagem mecânica no qual constem os testes a serem realizados com as partes recebidas para a montagem e os testes finais relacionados à funcionalidade da mesma, listas de peças a serem usadas na montagem, listas de aquisição de componentes e materiais mecânicos e processos de fabricação detalhados em folhas de processo e planos macro de manufatura.

A atividade pode ser revista caso sejam detectados modos de falha de processo que possam ser mitigados via modificações de processo e/ou de sua documentação ou caso os testes com o protótipo de homologação impliquem na necessidade de revisão dessas especificações.

![]()