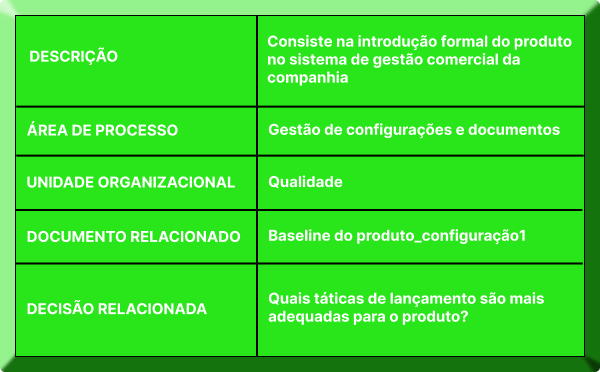

Início / MRM / Lançamento do Produto / Consolidar o Produto no Sistema de Gestão

Consolidar o Produto no Sistema de Gestão da Empresa

Consiste na consolidação do produto como item do sistema de produção para o qual a empresa tem a capacidade de planejamento e controle necessária à sua comercialização.

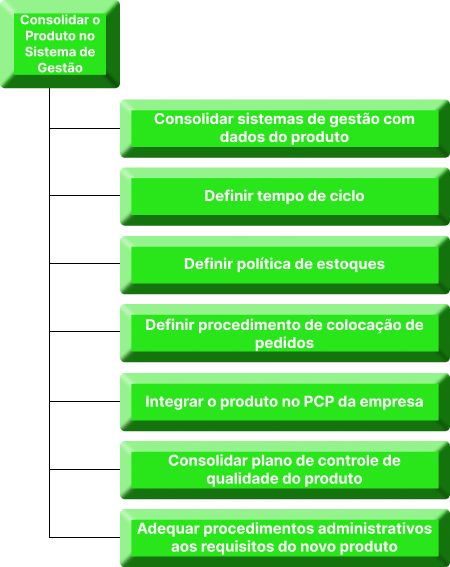

O ponto de partida para a consolidação do produto no sistema de gestão do processo de atendimento de pedidos na empresa é a consolidação dos dados do produto no sistema de gestão. Isso significa a consolidar a estrutura do produto no sistema gerencial com tempos e custos alocados a cada subconjunto. Significa também consolidar o roteiro de fabricação das peças que fazem parte do produto e eventualmente consolidar o fluxograma de manufatura e montagem no caso de projetos gerenciados através de redes PERT/CPM.

Deve-se então definir tempos de ciclo para o produto. Os tempos de ciclo são ao menos de três tipos: (1) tempo de demanda (D) que consiste no período de espera do consumidor, desde o pedido do produto ou serviço até o seu recebimento; (2) tempo total de processo (P) que consiste no tempo necessário para aquisicionar os recursos necessários à produção, para realizar as operações de fabricação e montagem e para entregar o produto; e (3) o takt time, ou tempo decorrido entre a confecção de duas unidades de uma produto.

Deve-se então definir tempos de ciclo para o produto. Os tempos de ciclo são ao menos de três tipos: (1) tempo de demanda (D) que consiste no período de espera do consumidor, desde o pedido do produto ou serviço até o seu recebimento; (2) tempo total de processo (P) que consiste no tempo necessário para aquisicionar os recursos necessários à produção, para realizar as operações de fabricação e montagem e para entregar o produto; e (3) o takt time, ou tempo decorrido entre a confecção de duas unidades de uma produto.

O planejamento da produção comercial do produto desenvolvido não passa apenas pelo projeto do sistema de produção com as decisões relacionadas com capacidade, rede de operações, organização do trabalho etc. É importante que o sistema de gestão de pedidos, de estoque de itens de demanda dependente, e de controle de qualidade e custos estejam aptos a operar o produto no dia-a-dia das operações de atendimento de pedidos de clientes. Em outras palavras, isso significa a introdução do produto no processo de planejamento e controle da produção na empresa.

Os dados de produto gerados ao longo do projeto devem ser consolidados em sistemas de gestão que permitam a programação das atividades de fabricação e montagem do produto com base em uma previsão de demanda ou como resposta a pedidos dos clientes. Em projetos resultantes de contratos de fornecimento, essas condições de demanda são bem conhecidas sendo comumente especificadas nos contratos. Em projetos resultantes do esforço da própria empresa em introduzir inovações no mercado, essa atividade é mais complexa e deve ser norteada pelas previsões de demanda do pessoal de vendas.

Os sistemas de gestão que permitem o planejamento e controle da produção em empresas industriais são comumente consolidados em bases de dados que permitem a integração entre pessoal de vendas, de manufatura e de distribuição. Essa situação, entretanto, pode não ser a mais comum para pequenas empresas. Mais importante que o uso de sistemas de gestão informatizados é a determinação dos tempos de ciclo, dos estoques mínimos dos produtos, da sistemática de introdução de pedidos no PCP da empresa e do planejamento de controle de custos e qualidade nas operações diárias de atendimento de pedidos.

REF.: Essa atividade é baseada em SLACK (2002).

Os dados de produto gerados ao longo do projeto devem ser consolidados em sistemas de gestão que permitam a programação das atividades de fabricação e montagem do produto com base em uma previsão de demanda ou como resposta a pedidos dos clientes. Em projetos resultantes de contratos de fornecimento, essas condições de demanda são bem conhecidas sendo comumente especificadas nos contratos. Em projetos resultantes do esforço da própria empresa em introduzir inovações no mercado, essa atividade é mais complexa e deve ser norteada pelas previsões de demanda do pessoal de vendas.

Os sistemas de gestão que permitem o planejamento e controle da produção em empresas industriais são comumente consolidados em bases de dados que permitem a integração entre pessoal de vendas, de manufatura e de distribuição. Essa situação, entretanto, pode não ser a mais comum para pequenas empresas. Mais importante que o uso de sistemas de gestão informatizados é a determinação dos tempos de ciclo, dos estoques mínimos dos produtos, da sistemática de introdução de pedidos no PCP da empresa e do planejamento de controle de custos e qualidade nas operações diárias de atendimento de pedidos.

REF.: Essa atividade é baseada em SLACK (2002).

Enquanto os tempos (D) e (P) ocorrem em qualquer tipo de operação produtiva, o takt time é adaptado a sistemas de operação contínua do tipo fazer-para-estoque (make to stock).

A decisão acerca dos tempos de ciclo do produto tem relação direta com a política de estoques da empresa. A política de estoques da empresa para seus produtos deve afetar diretamente a política adotada para o produto desenvolvido. As decisões básicas relacionadas com estoques são relativas ao ponto de pedido, ao lote de pedido de cada componente ou parte do produto e à forma de controlar o sistema de estocagem no sentido de estabelecer prioridades para os itens a serem estocados e de estabelecer procedimentos de determinação de necessidades de reposição ao longo do ciclo total de processo (relativo ao tempo P). A política de estoques tem forte relação com o sistema de atendimento de pedidos que a empresa venha a adotar. Ou seja, pode haver necessidade de estabelecer estoques de materiais em processamento em diversas etapas do ciclo total de processo. Essas etapas são derivadas da rede de operações projetada na atividade de “planejamento da produção comercial”. As prioridades relacionadas ao estoque de produtos e partes devem considerar a utilização de itens comuns em diversos produtos da empresa.

Quando são utilizados sistemas integrados de gestão, o procedimento de colocação de pedidos é automaticamente realizado no próprio sistema e totalmente integrado à posição de estoque de partes e produtos finais da firma. Quando esse processo não ocorre automaticamente, é necessário estabelecer procedimentos de colocação de pedidos que estejam consistentes com a política de estoques e de atendimento de pedidos estabelecida para o produto. Como essa política é derivada da previsão de demanda do pessoal de vendas ou dos contratos de fornecimento, deve haver forte integração entre pessoal de marketing e manufatura para o estabelecimento desses procedimentos de maneira integrada.

A decisão acerca dos tempos de ciclo do produto tem relação direta com a política de estoques da empresa. A política de estoques da empresa para seus produtos deve afetar diretamente a política adotada para o produto desenvolvido. As decisões básicas relacionadas com estoques são relativas ao ponto de pedido, ao lote de pedido de cada componente ou parte do produto e à forma de controlar o sistema de estocagem no sentido de estabelecer prioridades para os itens a serem estocados e de estabelecer procedimentos de determinação de necessidades de reposição ao longo do ciclo total de processo (relativo ao tempo P). A política de estoques tem forte relação com o sistema de atendimento de pedidos que a empresa venha a adotar. Ou seja, pode haver necessidade de estabelecer estoques de materiais em processamento em diversas etapas do ciclo total de processo. Essas etapas são derivadas da rede de operações projetada na atividade de “planejamento da produção comercial”. As prioridades relacionadas ao estoque de produtos e partes devem considerar a utilização de itens comuns em diversos produtos da empresa.

Quando são utilizados sistemas integrados de gestão, o procedimento de colocação de pedidos é automaticamente realizado no próprio sistema e totalmente integrado à posição de estoque de partes e produtos finais da firma. Quando esse processo não ocorre automaticamente, é necessário estabelecer procedimentos de colocação de pedidos que estejam consistentes com a política de estoques e de atendimento de pedidos estabelecida para o produto. Como essa política é derivada da previsão de demanda do pessoal de vendas ou dos contratos de fornecimento, deve haver forte integração entre pessoal de marketing e manufatura para o estabelecimento desses procedimentos de maneira integrada.

Deve-se então integrar o PCP do produto com o restante dos itens produzidos pela empresa. Isso implica em analisar o carregamento dos centros de trabalho em se considerando o produto desenvolvido com relação às operações produtivas necessárias à sua fabricação e montagem e respectivos volume e tempo de operação previsto. Analisa-se as regras de seqüenciamento de operações de produção considerando a prioridade e o sistema de atendimento de pedidos estabelecido para o produto. Essas considerações devem ser realizadas como ponto de partida para a integração do produto no PCP da empresa, entretanto, ao longo do ciclo de vida do produto essas considerações devem ser revistas pelo pessoal de manufatura. Os dados do produto devem permitir a realização da programação da produção para o atendimento de um determinado pedido. Deve-se rodar um MRP (material requirement planning) do produto de maneira a verificar se todos os dados necessários à programação estão consolidados na base de dados da empresa. Além disso, a simulação pode envolver produtos que concorram pelos recursos de maneira a permitir a integração de dados reais relacionados com o lead-time do produto quando se considera a demanda dos demais itens da empresa e a capacidade de produção disponível para operações de manufatura e montagem; os tempos P, D e takt time planejados; e a política de estoques da empresa. Essa análise deve ser refinada ao longo do período de operação do produto, especialmente durante o try-out.

Deve-se então consolidar o plano de qualidade do produto, desenvolvido na fase de homologação, em uma proposta de controle de qualidade adaptada às condições de operação normal da empresa. Ou seja, deve-se estabelecer pessoal designado no chão de fábrica para realizar inspeções, deve-se estabelecer o escopo do que será realizado em termos de auto-controle e deve-se estabelecer a forma de integrar o planejamento do controle de qualidade nas operações de montagem, integração e testes funcionais com o produto. Sugere-se que todas as operações delimitadas no fluxograma de manufatura e montagem do produto esteja integradas em um sistema de controle de qualidade que seja consolidado no processo de testes funcionais e em um checklist de expedição do produto. Deve-se estabelecer os limites entre as operações de controle de qualidade realizadas pelo pessoal de linha e as possíveis situações nas quais o pessoal de projeto deva analisar não-conformidades para verificar seu impacto em uma unidade ou lote do produto.

Deve-se então consolidar o plano de qualidade do produto, desenvolvido na fase de homologação, em uma proposta de controle de qualidade adaptada às condições de operação normal da empresa. Ou seja, deve-se estabelecer pessoal designado no chão de fábrica para realizar inspeções, deve-se estabelecer o escopo do que será realizado em termos de auto-controle e deve-se estabelecer a forma de integrar o planejamento do controle de qualidade nas operações de montagem, integração e testes funcionais com o produto. Sugere-se que todas as operações delimitadas no fluxograma de manufatura e montagem do produto esteja integradas em um sistema de controle de qualidade que seja consolidado no processo de testes funcionais e em um checklist de expedição do produto. Deve-se estabelecer os limites entre as operações de controle de qualidade realizadas pelo pessoal de linha e as possíveis situações nas quais o pessoal de projeto deva analisar não-conformidades para verificar seu impacto em uma unidade ou lote do produto.

Enfim, deve-se estabelecer os procedimentos e codificação necessários para introduzir o produto no sistema de gerenciamento de custos e de contabilização gerencial e fiscal da empresa.

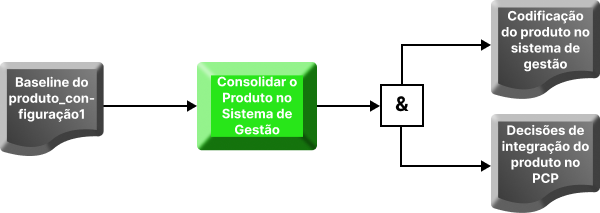

A entrada para essa atividade é a baseline inicial do produto para operações em condições comerciais. As saídas são a codificação do produto no sistema de gestão da produção da empresa e o conjunto de regras de seqüenciamento, políticas de estoques, tempos de ciclo, controle de qualidade etc. que permitirão a operação do produto em condições comerciais normais.

A entrada para essa atividade é a baseline inicial do produto para operações em condições comerciais. As saídas são a codificação do produto no sistema de gestão da produção da empresa e o conjunto de regras de seqüenciamento, políticas de estoques, tempos de ciclo, controle de qualidade etc. que permitirão a operação do produto em condições comerciais normais.

![]()