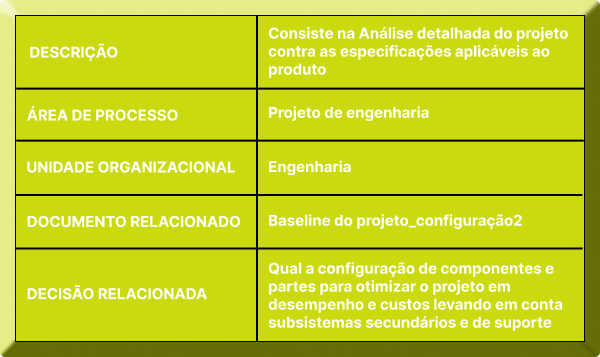

Início / MRM / Otimização do Projeto do Produto / Analisar Riscos do Produto Quanto às Especificações

Analisar Riscos do Produto Quanto às Especificações

Trata-se de analisar os principais modos de falha do equipamento e sua implicação em termos de riscos de segurança para o produto desenvolvido.

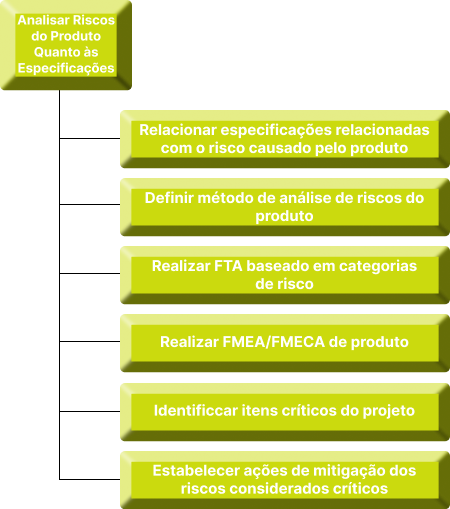

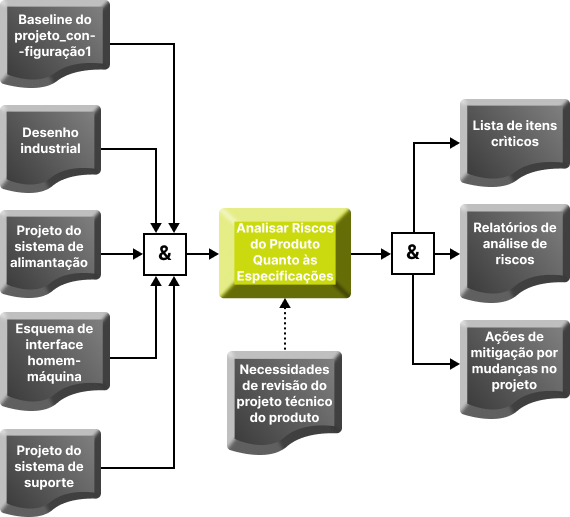

O ponto de partida para a realização da análise dos riscos relacionados com o produto é a identificação e detalhamento dos requisitos normativos/padrões de segurança aplicáveis ao produto e a identificação das soluções de projeto que precisam ser analisadas quanto ao risco oferecido pela sua operação normal ou modos de falha. Deve-se chegar a um checklist através do qual os riscos realmente oferecidos pelo produto possam ser identificados.

Os principais riscos de segurança envolvidos com produtos mecatrônicos são: choque elétrico e demais riscos relacionados com o acú-mulo de energia elétrica; risco mecânico devido a partes cortantes, quebra e impacto de partes mecânicas em movimento; riscos relativos às altas temperaturas relacionadas com o produto; risco de fogo; riscos relacionados à radiação e riscos químicos. Quanto aos modos de falha do produto, eles são decorrentes de aspectos específicos dentre os quais os riscos de falha mecânica por fadiga, fratura, desgaste etc.

Os principais riscos de segurança envolvidos com produtos mecatrônicos são: choque elétrico e demais riscos relacionados com o acú-mulo de energia elétrica; risco mecânico devido a partes cortantes, quebra e impacto de partes mecânicas em movimento; riscos relativos às altas temperaturas relacionadas com o produto; risco de fogo; riscos relacionados à radiação e riscos químicos. Quanto aos modos de falha do produto, eles são decorrentes de aspectos específicos dentre os quais os riscos de falha mecânica por fadiga, fratura, desgaste etc.

A análise de riscos de um produto mecatrônico tem duas funções básicas. A primeira é desenvolver formas de minimizar as possíveis ocorrências de falha e os possíveis usos do produto que impliquem em risco de segurança para o operador e outros tipos de usuários. A segunda é analisar o projeto para identificar e mitigar modos de falha que resultem em perda de funcionalidades importantes do produto e, portanto, em insatisfação do cliente.

Há uma série de métodos de identificação de falhas potenciais e um grande conjunto de abordagens estruturadas para minimizá-las. Na área automotiva é comum a utilização do método failure mode and effect analysis (FMEA) como forma de identificar, classificar e estabelecer ações para a mitigação de modos de falha. Na indústria eletrônica além da FMEA, utiliza-se bastante as fault tree analysis (FTA) como forma de analisar as causas dos principais riscos envolvidos com o projeto, assim como uma modalidade de FMEA denominada FMECA (failure mode, effects and criticality analysis) através da qual os dados de ocorrência são extraídos de experimentos realizados com componentes eletrônicos comerciais.

Para equipamentos da área médica é comum que os órgãos reguladores estabeleçam requisitos que devem ser usados como checklists para a análise das soluções de projeto. Além disso, os mercados costumam ser regulados por selos de qualidade que decorrem da aplicação de testes de segurança baseados em normas ISO, IEC e eventualmente padrões nacionais.

As abordagens de análise de riscos comumente implicam na necessidade de realização de reuniões entre pessoal de manufatura e especialistas das diferentes áreas técnicas do projeto. Além de permitir identificar problemas potenciais do projeto, os métodos de análise de riscos implicam em importantes momentos de troca de conhecimentos na equipe de projeto.

REF.: O “guidelines form failure mode and effects analysis for automotive, aerospace and general manufacturing industries” da CRC Press LLC (2003) consolida um grande conjunto de conceitos relacionados com análises de riscos em produtos mecatrônicos. A norma MIL-STD-1629A (1980) apresenta os conceitos da FMECA e os procedimentos utilizados para implementá-la. A norma IEC 60601-1 estabelece requisitos técnicos de segurança para equipamentos eletromédicos.

Há uma série de métodos de identificação de falhas potenciais e um grande conjunto de abordagens estruturadas para minimizá-las. Na área automotiva é comum a utilização do método failure mode and effect analysis (FMEA) como forma de identificar, classificar e estabelecer ações para a mitigação de modos de falha. Na indústria eletrônica além da FMEA, utiliza-se bastante as fault tree analysis (FTA) como forma de analisar as causas dos principais riscos envolvidos com o projeto, assim como uma modalidade de FMEA denominada FMECA (failure mode, effects and criticality analysis) através da qual os dados de ocorrência são extraídos de experimentos realizados com componentes eletrônicos comerciais.

Para equipamentos da área médica é comum que os órgãos reguladores estabeleçam requisitos que devem ser usados como checklists para a análise das soluções de projeto. Além disso, os mercados costumam ser regulados por selos de qualidade que decorrem da aplicação de testes de segurança baseados em normas ISO, IEC e eventualmente padrões nacionais.

As abordagens de análise de riscos comumente implicam na necessidade de realização de reuniões entre pessoal de manufatura e especialistas das diferentes áreas técnicas do projeto. Além de permitir identificar problemas potenciais do projeto, os métodos de análise de riscos implicam em importantes momentos de troca de conhecimentos na equipe de projeto.

REF.: O “guidelines form failure mode and effects analysis for automotive, aerospace and general manufacturing industries” da CRC Press LLC (2003) consolida um grande conjunto de conceitos relacionados com análises de riscos em produtos mecatrônicos. A norma MIL-STD-1629A (1980) apresenta os conceitos da FMECA e os procedimentos utilizados para implementá-la. A norma IEC 60601-1 estabelece requisitos técnicos de segurança para equipamentos eletromédicos.

Parte-se então para a definição do método de análise de riscos a ser utilizado. Se o checklist resultante da atividade inicial gerar um lista consideravelmente profunda acerca dos riscos a serem analisados e houver grande experiência técnica da empresa com relação ao produto, é interessante o uso do método FTA. Caso o produto seja novo para a empresa e/ou a lista de requisitos de segurança estiver em nível bastante genérico, sugere-se o uso de FMEA. Para projetos da área espacial, aeronáutica etc., em que os produtos sejam eminentemente eletroeletrônicos, pode ser utilizada a FMECA. A aplicação conjunta de FMEA/ FMECA e FTA pode ser a melhor forma de se chegar a um conjunto de modificações de projeto e ações de mitigação com melhor custo/benefício, uma vez que a (s) primeira (s) permite identificar os modos de falha possíveis aos componentes e partes do produto e a segunda facilita o relacionamento entre as falhas potenciais das partes e o risco final oferecido pelo produto.

Deve-se então realizar as análise FTA baseada em uma abordagem top-down realizada pelas diferentes áreas técnicas envolvidas com o projeto e/ou a FMEA/FMECA, uma abordagem bottom-up.

Em ambos os casos, a arquitetura do produto deve estar configurada em uma matriz que relacione seus componentes e partes com as funções de mais alto nível realizadas pelo produto. A matriz utilizada deve ser similar àquela usada para realizar análise de confiabilidade.

Deve-se então realizar as análise FTA baseada em uma abordagem top-down realizada pelas diferentes áreas técnicas envolvidas com o projeto e/ou a FMEA/FMECA, uma abordagem bottom-up.

Em ambos os casos, a arquitetura do produto deve estar configurada em uma matriz que relacione seus componentes e partes com as funções de mais alto nível realizadas pelo produto. A matriz utilizada deve ser similar àquela usada para realizar análise de confiabilidade.

Na FTA, essas funções são utilizadas para verificar se seu não-cumprimento resulta em algum risco relacionado no checklist desenvolvido e em níveis sucessivos, identificar que parte (s) específica (s) do produto implica (m) na falha do nível imediatamente superior.

Na FMEA, analisa-se as partes da estrutura indentada a partir do nível de componente e são então relacionados os efeitos nocivos de cada modo de falha com relação aos riscos identificados.

Caso se esteja utilizando FMECA, há bancos de dados com a probabilidade modos de falha para cada tipo de componente eletrônico: resistores, capacitores, memórias, transistores, diodos, LEDs etc. Esses bancos de dados são extraídos de testes realizados por órgãos governamentais e normalmente estão embutidos em bancos de dados de softwares de confiabilidade, tais como o RELEX (www.relex.com), DYADEM ( HYPERLINK “http://www.dyadem.com” www.dyadem.com) ou o WEIBUL (www.reliasoft.com). O padrão de modos de falha mais comumente encontrado é a FMD-91 que consta na norma MIL-HDBK-338.

Deve-se então identificar os itens críticos do projeto e estabelecer ações de mitigação dos modos de falha considerados mais críticos.

Todas as especificações elaboradas para o projeto na fase 7 e na fase atual devem ser analisadas para efeito da identificação dos riscos críticos e dos principais modos de falha do projeto.

As saídas são basicamente uma lista de itens críticos para os quais o gerenciamento da sua aquisição, seu manuseio e sua incorporação no produto deve ser intensificado e um conjunto de ações de mitigação a serem adotadas ainda na fase de projeto.

A atividade pode ser retomada caso os testes de protótipos indiquem a necessidade de identificação de causas de falhas não-previstas na análise de riscos.

Todas as especificações elaboradas para o projeto na fase 7 e na fase atual devem ser analisadas para efeito da identificação dos riscos críticos e dos principais modos de falha do projeto.

As saídas são basicamente uma lista de itens críticos para os quais o gerenciamento da sua aquisição, seu manuseio e sua incorporação no produto deve ser intensificado e um conjunto de ações de mitigação a serem adotadas ainda na fase de projeto.

A atividade pode ser retomada caso os testes de protótipos indiquem a necessidade de identificação de causas de falhas não-previstas na análise de riscos.

![]()