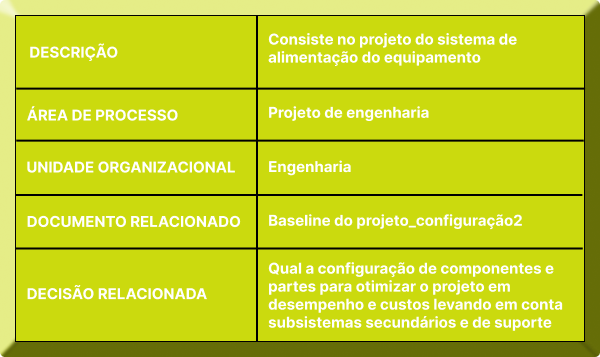

Início / MRM / Otimização do Projeto do Produto / Projetar Sistema de Alimentação

Trata-se de desenvolver soluções para prover a potência elétrica necessária à operação do equipamento.

Basicamente, os componentes utilizados na alimentação de um determinado equipamento são:

COMPONENTES AC: conexões AC de três fios, (2) filtro de entrada, (3) supressores de transiente, (4) fusíveis, (5) chaves seletoras, (6) módulos de entrada de potência;

COMPONENTES DC: (1) capacitor de filtro; e (2) circuito retificador; TRANFORMADOR; e REGULADORES DE TENSÃO.

É comum que sejam adquiridas fontes de alimentação que implementam os circuitos caracterizados pelos componentes DC e o transformador. Essas fontes são basicamente de dois tipos: (1) as lineares, cuja tensão de saída é fixa e estabilizada; e (2) as chaveadas, cuja tensão de saída pode ser ajustada comumente através do arranjo de bancos de capacitores. A capacidade de comutação e ajuste fazem das fontes chaveadas grandes originadoras de irradiação eletromagnética.

COMPONENTES AC: conexões AC de três fios, (2) filtro de entrada, (3) supressores de transiente, (4) fusíveis, (5) chaves seletoras, (6) módulos de entrada de potência;

COMPONENTES DC: (1) capacitor de filtro; e (2) circuito retificador; TRANFORMADOR; e REGULADORES DE TENSÃO.

É comum que sejam adquiridas fontes de alimentação que implementam os circuitos caracterizados pelos componentes DC e o transformador. Essas fontes são basicamente de dois tipos: (1) as lineares, cuja tensão de saída é fixa e estabilizada; e (2) as chaveadas, cuja tensão de saída pode ser ajustada comumente através do arranjo de bancos de capacitores. A capacidade de comutação e ajuste fazem das fontes chaveadas grandes originadoras de irradiação eletromagnética.

Uma vez que o projeto eletrônico, da interface homem-máquina e do sistema de comunicação necessário ao produto estão concluídos, é possível desenvolver soluções para a alimentação elétrica do equipamento.

A alimentação elétrica (power supply) corresponde às soluções necessárias para a conexão do equipamento à rede de energia elétrica de seu local de operação. Isso implica em desenvolver a interface do equipamento com a rede, os níveis de tensão de operação das placas eletrônicas e dispositivos eletromecânicos utilizados, soluções para a isolação das partes vivas do equipamento com relação às partes metálicas acessíveis ao operador ou usuário e soluções de aterramento e proteção elétrica contra transientes, descargas eletrostáticas e radiação eletromagnética induzida. Além desses aspectos, o sistema de alimentação implica em demandas relativas à estabilidade das tensões de entrada, à dissipação do calor gerado pelos dispositivos eletrônicos, ao estabelecimento de requisitos para a comunicação das funções executadas pela eletrônica de alimentação ao usuário do produto, ao projeto da cablagem e das dimensões e suporte necessários à fixação mecânica dos componentes e placas.

As tensões de rede utilizadas no Brasil oferecem alimentação AC de 110v e 220v enquanto os dispositivos microeletrônicos utilizados nos circuitos de controle, driver e sensoriamento operam com tensões de padrão TTL ou CMOS (entre 3v e 15v). As fontes de alimentação disponíveis no mercado operam com tensões de secundário que variam de 5v a 30v, o que implica que é comum a necessidade de haver mais de um estágio de regulação de tensão (redução e estabilização de uma função de saída com base na entrada).

A alimentação elétrica (power supply) corresponde às soluções necessárias para a conexão do equipamento à rede de energia elétrica de seu local de operação. Isso implica em desenvolver a interface do equipamento com a rede, os níveis de tensão de operação das placas eletrônicas e dispositivos eletromecânicos utilizados, soluções para a isolação das partes vivas do equipamento com relação às partes metálicas acessíveis ao operador ou usuário e soluções de aterramento e proteção elétrica contra transientes, descargas eletrostáticas e radiação eletromagnética induzida. Além desses aspectos, o sistema de alimentação implica em demandas relativas à estabilidade das tensões de entrada, à dissipação do calor gerado pelos dispositivos eletrônicos, ao estabelecimento de requisitos para a comunicação das funções executadas pela eletrônica de alimentação ao usuário do produto, ao projeto da cablagem e das dimensões e suporte necessários à fixação mecânica dos componentes e placas.

As tensões de rede utilizadas no Brasil oferecem alimentação AC de 110v e 220v enquanto os dispositivos microeletrônicos utilizados nos circuitos de controle, driver e sensoriamento operam com tensões de padrão TTL ou CMOS (entre 3v e 15v). As fontes de alimentação disponíveis no mercado operam com tensões de secundário que variam de 5v a 30v, o que implica que é comum a necessidade de haver mais de um estágio de regulação de tensão (redução e estabilização de uma função de saída com base na entrada).

Toda a parte de proteção dos operadores e usuários de um produto mecatrônico depende das tensões de trabalho e do diagrama de isolação do equipamento. Isso implica que a malha de aterramento do equipamento e os demais dispositivos de proteção a serem utilizados, assim como as blindagens necessárias dependem das demandas apresentadas pelo conjunto da eletrônica do produto, incluindo a alimentação do sistema.

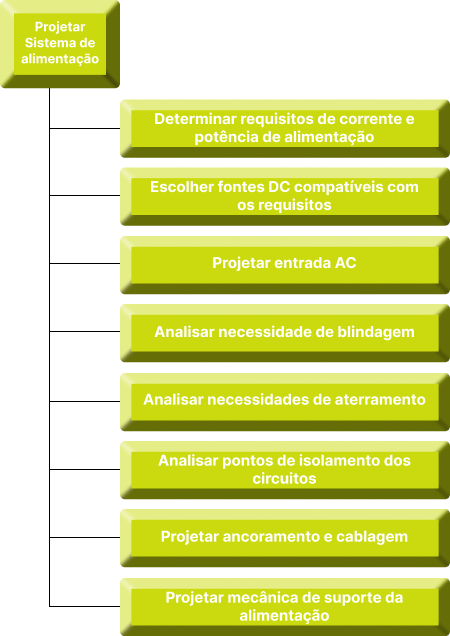

O ponto de partida para o projeto da alimentação do sistema é a determinação dos requisitos de corrente e potência. Isso é realizado a grosso modo através da somatória da potência consumida em cada placa eletrônica e dispositivo. Deve-se então escolher fontes DC capazes de prover os requisitos de potência do equipamento através de buscar na internet. Em paralelo são estabelecidos os componentes AC da entrada do circuito de alimentação, dentre os quais o fusível tem sua especificação diretamente relacionada com a potência consumida no equipamento. Escolhidas as fontes e os dispositivos AC é desenvolvido o projeto das proteções necessárias à utilização segura do equipamento. Isso implica no projeto da blindagem de partes com potência razoável e altas freqüências de operação, no aterramento das partes vivas, acessíveis e aplicadas para as quais podem fluir descargas eletrostáticas, transientes, radiação induzida ou conduzida etc., e na utilização de técnicas de separação elétrica entre partes vivas e partes aplicadas ou acessíveis que apresentem risco de conduzirem correntes de fuga maiores que as estabelecidas por normas técnicas.

Essas técnicas envolvem o uso de resinas e materiais isolantes. Caso os limites normativos não sejam cumpridos pode-se optar pelo reprojeto das placas que apresentam problemas.

Uma vez definidos os componentes AC e DC, os transformadores e reguladores a serem utilizados, é possível elaborar esquemáticos de cablagem que demonstrem como devem ser realizadas as conexões entre os componentes, com quais tipos e dimensões de cabos e quais os conectores a serem utilizados e como.

Os métodos de ancoramento dos cabos e componentes deve ser explicitado. Esses requisitos são particularmente críticos para projetos das áreas militar e aeroespacial.

O ponto de partida para o projeto da alimentação do sistema é a determinação dos requisitos de corrente e potência. Isso é realizado a grosso modo através da somatória da potência consumida em cada placa eletrônica e dispositivo. Deve-se então escolher fontes DC capazes de prover os requisitos de potência do equipamento através de buscar na internet. Em paralelo são estabelecidos os componentes AC da entrada do circuito de alimentação, dentre os quais o fusível tem sua especificação diretamente relacionada com a potência consumida no equipamento. Escolhidas as fontes e os dispositivos AC é desenvolvido o projeto das proteções necessárias à utilização segura do equipamento. Isso implica no projeto da blindagem de partes com potência razoável e altas freqüências de operação, no aterramento das partes vivas, acessíveis e aplicadas para as quais podem fluir descargas eletrostáticas, transientes, radiação induzida ou conduzida etc., e na utilização de técnicas de separação elétrica entre partes vivas e partes aplicadas ou acessíveis que apresentem risco de conduzirem correntes de fuga maiores que as estabelecidas por normas técnicas.

Essas técnicas envolvem o uso de resinas e materiais isolantes. Caso os limites normativos não sejam cumpridos pode-se optar pelo reprojeto das placas que apresentam problemas.

Uma vez definidos os componentes AC e DC, os transformadores e reguladores a serem utilizados, é possível elaborar esquemáticos de cablagem que demonstrem como devem ser realizadas as conexões entre os componentes, com quais tipos e dimensões de cabos e quais os conectores a serem utilizados e como.

Os métodos de ancoramento dos cabos e componentes deve ser explicitado. Esses requisitos são particularmente críticos para projetos das áreas militar e aeroespacial.

Deve-se então desenvolver a mecânica de suporte dos dispositivos e placas utilizadas no projeto da fonte de alimentação do equipamento. Essa mecânica tem as funções de proteção de operadores e usuários do produto, blindagem através do uso de material metálico, dissipação de calor gerado pelos componentes do circuito, provisão de pontos de aterramento central (POAG) do equipamento e fixação de componentes, placas, abraçadeiras e demais dispositivos de ancoramento.

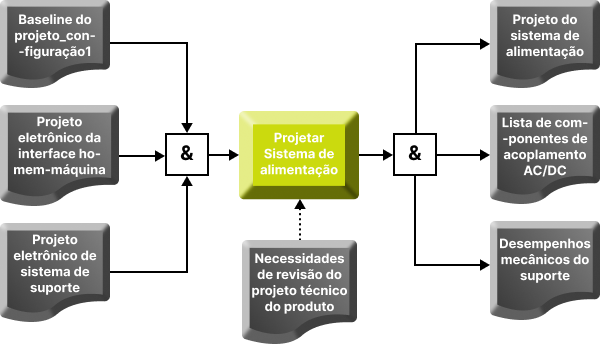

A entrada básica para a atividade é a configuração aprovada do protótipo ALFA. As saídas são os desenhos de fabricação mecânica dos suportes dos componentes, o projeto do sistema de alimentação com croquis relacionados com o diagrama de isolação do equipamento, o projeto eletrônico e a lista de componentes de acoplamento AC-DC.

A atividade pode ser retomada caso os testes de protótipos indiquem a necessidade de revisão da das potências de operação, dos sistemas de proteção e isolamento etc.

A entrada básica para a atividade é a configuração aprovada do protótipo ALFA. As saídas são os desenhos de fabricação mecânica dos suportes dos componentes, o projeto do sistema de alimentação com croquis relacionados com o diagrama de isolação do equipamento, o projeto eletrônico e a lista de componentes de acoplamento AC-DC.

A atividade pode ser retomada caso os testes de protótipos indiquem a necessidade de revisão da das potências de operação, dos sistemas de proteção e isolamento etc.

![]()