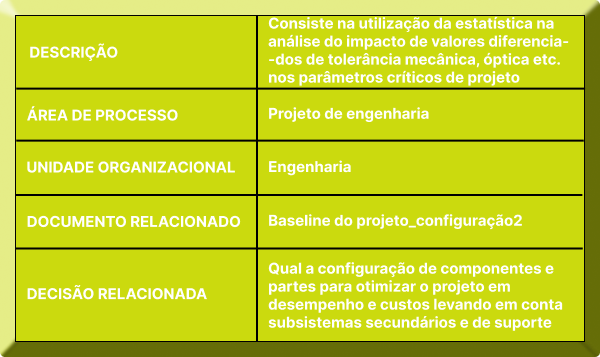

Início / MRM / Otimização do Projeto do Produto / Projetar Tolerâncias

Trata-se de implementar uma análise das tolerâncias de fabricação do projeto através do método analítico.

Situação similar ocorre para potencio-metros utilizados para ajuste de equipamentos de sensoriamento. Dependendo da tolerância do dispositivo pode ser que a faixa de ajuste seja ultrapassada. Situações como essas implicam na análise detalhada de datasheets e catálogos de fabricante para a determinação das faixas de variação dos modelos matemáticos utilizado no projeto de tolerâncias.

Finalmente, é importante observar que não são todas as tolerâncias e cadeias dimensionais a serem analisadas. Deve-se utilizar o plano de gestão de parâmetros críticos como um indicador acerca dos parâmetros, respostas críticas e parâmetros de ajustes a serem analisados.

REF.: Essa atividade é baseada na proposta de CREVELING et. All. (2003) para a incorporação da análise de tolerâncias no projeto de um dado produto. CLAUSING (1994) apresenta exemplos de análise de tolerâncias no projeto de equipamentos mecatrônicos.

Finalmente, é importante observar que não são todas as tolerâncias e cadeias dimensionais a serem analisadas. Deve-se utilizar o plano de gestão de parâmetros críticos como um indicador acerca dos parâmetros, respostas críticas e parâmetros de ajustes a serem analisados.

REF.: Essa atividade é baseada na proposta de CREVELING et. All. (2003) para a incorporação da análise de tolerâncias no projeto de um dado produto. CLAUSING (1994) apresenta exemplos de análise de tolerâncias no projeto de equipamentos mecatrônicos.

O método analítico de análise de tolerâncias é tipicamente conduzido via computador usando modelos matemáticos e geométricos que reflitam as funções de transferência aplicadas a partes do projeto.

Para a confecção do protótipo ALFA foram desenvolvidas as tolerâncias geométricas e dimensionais aplicáveis ao produto. Como o protótipo ALFA incorporava um conjunto de ajustes possíveis na fase de montagem uma vez que a sua função básica era a prova cabal do conceito, assim como prescindia de soluções para os subsistemas mecatrônicos secundários, as tolerâncias de fabricação não foram um aspecto tratado com meticulosidade. Nessa fase, o projeto de tolerâncias é implementado como forma de entender a sensibilidade do desempenho do sistema com relação a componentes, partes, submontagens e interfaces de subsistemas.

Embora o MRM preveja a realização da análise de tolerâncias apenas na fase de otimização do projeto, em determinadas situações de projeto essa análise deve ser realizada no início do desenvolvimento do produto. É o que acontece, por exemplo, em projetos de sistemas ópticos novos para a empresa onde o impacto de variações dimensionais, de índices de refração e de dispersão óptica sobre o MTF do sistema não são conhecidos.

Em projetos de máquinas-ferramenta onde a influência das variações dimensionais dos dentes de engrenagem sobre a tolerância dimensional conseguida em peças circulares é conhecida do fabricante, o estudo de tolerâncias de um novo projeto apenas permitirá estabelecer limites de precisão dimensional a serem conseguidas pelas máquinas no chão-de-fábrica. Nesse caso, o estudo pode ser realizado apenas quando da homologação do produto.

A análise de tolerâncias é, ainda, aplicável tanto a peças e partes fabricadas como itens comprados. É o caso de dispositivos eletrônicos. Um CCD bastante sensível tem faixa de luminância baixa para a captação de sinais de luz. A tolerância da luminância necessária impacta em todo o projeto da óptica de captação, a montante, e da eletrônica de pós-processamento à justante.

Para a confecção do protótipo ALFA foram desenvolvidas as tolerâncias geométricas e dimensionais aplicáveis ao produto. Como o protótipo ALFA incorporava um conjunto de ajustes possíveis na fase de montagem uma vez que a sua função básica era a prova cabal do conceito, assim como prescindia de soluções para os subsistemas mecatrônicos secundários, as tolerâncias de fabricação não foram um aspecto tratado com meticulosidade. Nessa fase, o projeto de tolerâncias é implementado como forma de entender a sensibilidade do desempenho do sistema com relação a componentes, partes, submontagens e interfaces de subsistemas.

Embora o MRM preveja a realização da análise de tolerâncias apenas na fase de otimização do projeto, em determinadas situações de projeto essa análise deve ser realizada no início do desenvolvimento do produto. É o que acontece, por exemplo, em projetos de sistemas ópticos novos para a empresa onde o impacto de variações dimensionais, de índices de refração e de dispersão óptica sobre o MTF do sistema não são conhecidos.

Em projetos de máquinas-ferramenta onde a influência das variações dimensionais dos dentes de engrenagem sobre a tolerância dimensional conseguida em peças circulares é conhecida do fabricante, o estudo de tolerâncias de um novo projeto apenas permitirá estabelecer limites de precisão dimensional a serem conseguidas pelas máquinas no chão-de-fábrica. Nesse caso, o estudo pode ser realizado apenas quando da homologação do produto.

A análise de tolerâncias é, ainda, aplicável tanto a peças e partes fabricadas como itens comprados. É o caso de dispositivos eletrônicos. Um CCD bastante sensível tem faixa de luminância baixa para a captação de sinais de luz. A tolerância da luminância necessária impacta em todo o projeto da óptica de captação, a montante, e da eletrônica de pós-processamento à justante.

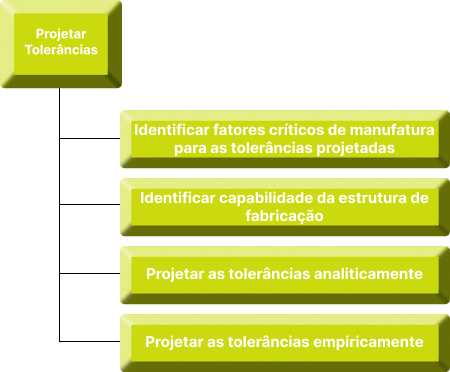

O passo inicial do projeto de tolerâncias é a identificação das partes, componentes, submontagens e/ou interfaces de subsistemas que precisam ter suas tolerâncias analisadas. Para cada uma dessas partes deve ser escrita uma função de transferência caso ela ainda não exista.

Deve-se então em função da capabilidade do processo de manufatura da empresa realizar uma análise do pior caso para os valores oferecidos pela estrutura de manufatura com respeito à submontagem ou interface analisada. Uma alternativa à análise de pior caso é a utilização de dados baseados no método de quadrado das somas das raízes.

Os valores para as dimensões ou especificações identificadas para as partes a serem analisadas são transformados em vetores a serem introduzidos em uma simulação MONTE CARLO. A simulação é repetida um número significativo de vezes de maneira a ser possível calcular a média e o desvio padrão da variável dependente da função de transferência.

Os valores resultantes da otimização determinarão as faixas dos valores de X para as quais a saída Y será satisfatória ao sistema analisados.

Deve-se então em função da capabilidade do processo de manufatura da empresa realizar uma análise do pior caso para os valores oferecidos pela estrutura de manufatura com respeito à submontagem ou interface analisada. Uma alternativa à análise de pior caso é a utilização de dados baseados no método de quadrado das somas das raízes.

Os valores para as dimensões ou especificações identificadas para as partes a serem analisadas são transformados em vetores a serem introduzidos em uma simulação MONTE CARLO. A simulação é repetida um número significativo de vezes de maneira a ser possível calcular a média e o desvio padrão da variável dependente da função de transferência.

Os valores resultantes da otimização determinarão as faixas dos valores de X para as quais a saída Y será satisfatória ao sistema analisados.

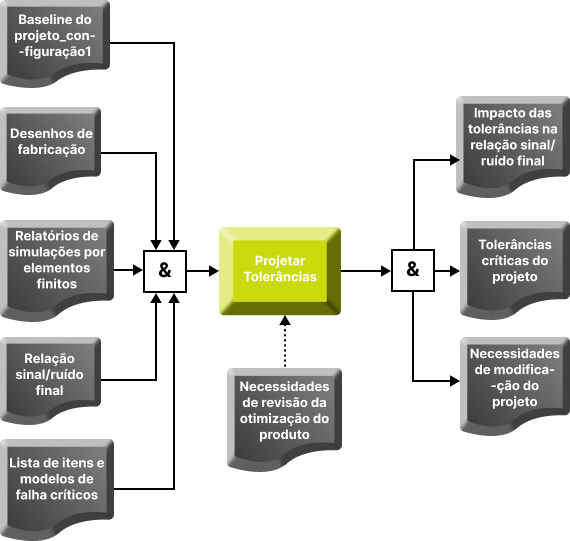

Todas as especificações eletrônicas e mecânicas geradas na fase de projeto técnico devem ser analisadas para a identificação de partes, componentes e interfaces cujas especificações precisam ser analisadas. Os relatórios de simulação por elementos finitos, de relação sinal-ruído e a lista de itens e modos críticos de falha são fortes indicativos das tolerâncias críticas do projeto.

As saídas são basicamente as tolerâncias críticas do projeto, o impacto na análise de tolerâncias sobre a relação sinal-ruído do produto e eventuais necessidades de modificação do projeto.

A atividade pode ser retomada caso os testes de protótipos indiquem a necessidade de analisar determinadas partes e interfaces, ou caso o projeto do produto seja significativamente modificado.

As saídas são basicamente as tolerâncias críticas do projeto, o impacto na análise de tolerâncias sobre a relação sinal-ruído do produto e eventuais necessidades de modificação do projeto.

A atividade pode ser retomada caso os testes de protótipos indiquem a necessidade de analisar determinadas partes e interfaces, ou caso o projeto do produto seja significativamente modificado.

![]()