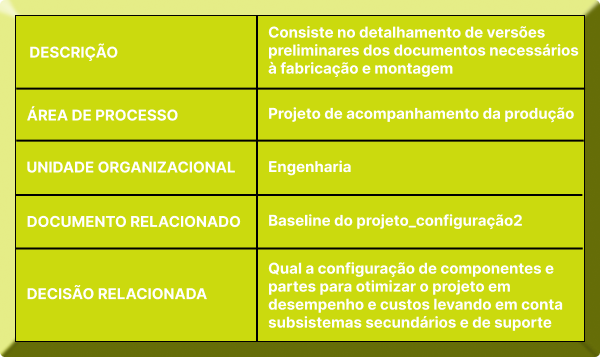

Início / MRM / Otimização do Projeto do Produto / Sistematizar Manufatura e Montagem

Trata-se de detalhar o processo de manufatura e montagem empregado para manufaturar, montar, integrar e testar os protótipos BETA.

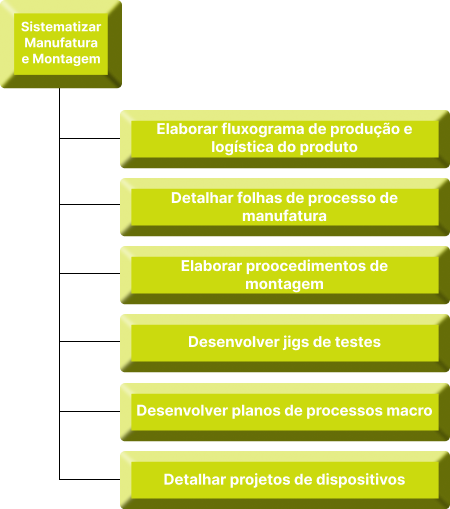

O ponto de partida para a sistematização do processo de manufatura e montagem é a confecção de um fluxograma de produção e logística do produto. O fluxograma consiste na rede de operações produtivas necessárias à fabricação e montagem do produto incluindo atividades de aquisição, recebimento e inspeção necessárias. Cada atividade do fluxograma deve ser acompanhada dos documentos de aquisição, manufatura e montagem necessários. A estratégia de manufatura adotada para o produto deverá determinar o formato do fluxograma de produção.

Para as partes mecânicas e de fabricação própria em geral, deve-se elaborar planos macro de processos nos quais consta uma visão gerencial do maquinário, ferramental, materiais, processos externos, dispositivos e tempos relacionados com a fabricação de cada submontagem do produto. Os planos macros de processo são acompanhados por folhas de processo detalhadas para cada peça ou componente de cada conjunto. Os desenhos de fabricação das

peças mecânicas devem ser revisados.

Uma vez tendo sido aprovado o protótipo BETA, seu processo de manufatura e montagem deve ser sistematizado, pois a partir dele deverá ser realizado o planejamento detalhado da fabricação, montagem, integração, verificação e testes do produto.

Ao longo das fases de projeto técnico e de otimização, as especificações de manufatura de peças mecânicas, placas eletrônicas e configurações de software e hardware devem ter sido elaboradas, porém as alterações necessárias aos protótipos para que as funcionalidades do produto sejam atingidas são mais importantes nessas etapas do que a preocupação com o detalhamento dos processos de fabricação e com a sistematização da montagem do produto.

Isso implica que há uma grande possibilidade de haver perda de informações de processo importantes nas etapas em que o enfoque é na funcionalidade do produto. Essas informações devem ser consolidadas nessa atividade. Para tanto, é importante observar que há dois níveis distintos de planejamento de processo: o planejamento macro e o detalhamento de operações. O primeiro se constitui em uma visão gerencial acerca do processo de manufatura e montagem de cada parte do produto enquanto o segundo trata do detalhe de cada operação a ser realizada ao longo do fluxo de processo. Deve-se ainda, observar que em alguns mercados há necessidade de especificar condições ambientais e características técnicas necessárias aos operadores. Adicionalmente, os processos especiais devem ser identificados e mapeados para um possível processo de qualificação.

REF.: SLACK (2002) discute os fluxogramas de processo; ROZENFELD et. All. (2006) discute os planos de processo macro e o detalhamento dos processos de fabricação mecânica; a norma ECSS-Q-70A discute os requisitos de qualificação de processos de manufatura e montagem.

Ao longo das fases de projeto técnico e de otimização, as especificações de manufatura de peças mecânicas, placas eletrônicas e configurações de software e hardware devem ter sido elaboradas, porém as alterações necessárias aos protótipos para que as funcionalidades do produto sejam atingidas são mais importantes nessas etapas do que a preocupação com o detalhamento dos processos de fabricação e com a sistematização da montagem do produto.

Isso implica que há uma grande possibilidade de haver perda de informações de processo importantes nas etapas em que o enfoque é na funcionalidade do produto. Essas informações devem ser consolidadas nessa atividade. Para tanto, é importante observar que há dois níveis distintos de planejamento de processo: o planejamento macro e o detalhamento de operações. O primeiro se constitui em uma visão gerencial acerca do processo de manufatura e montagem de cada parte do produto enquanto o segundo trata do detalhe de cada operação a ser realizada ao longo do fluxo de processo. Deve-se ainda, observar que em alguns mercados há necessidade de especificar condições ambientais e características técnicas necessárias aos operadores. Adicionalmente, os processos especiais devem ser identificados e mapeados para um possível processo de qualificação.

REF.: SLACK (2002) discute os fluxogramas de processo; ROZENFELD et. All. (2006) discute os planos de processo macro e o detalhamento dos processos de fabricação mecânica; a norma ECSS-Q-70A discute os requisitos de qualificação de processos de manufatura e montagem.

Para as partes que envolvem a necessidade de moldes e dispositivos não-existentes na empresa, deve-se elaborar ou sistematizar o projeto dessas partes, comumente desenvolvidas pela ferramentaria da empresa. O projeto de fabricação das partes eletrônicas passa pelo detalhamento dos desenhos de fabricação dos PCBs a partir da especificação dos gerbers de cada placa de circuito impresso.

Os processos relacionados com as partes vinculadas às atividades de montagem devem ser sistematizados. Para partes mecânicas isso implica na confecção de desenhos de montagem acompanhados de procedimentos de montagem nos quais sejam explicitados detalhes relacionados com a aplicação de trava-roscas, a aplicação de lubrificantes, a realização de ajustes em montagem manual etc.

Para partes e submontagens eletrônicas, deve-se detalhar os mapas de montagem e gerar listas de componentes que facilitem o processo de montagem manual. Para montagem automatizada, devem ser gerados os documentos de interface CAD-CAM. A montagem de cablagem deve ser detalhada a partir de desenhos de cablagem, dimensionais de cablagem e procedimentos de montagem nos quais aspectos de aterramento, fixação de componentes, utilização de dissipadores, uso de adesivos, silicone, folhas de material isolantes etc. devem ser detalhados.

Os processos relacionados com as partes vinculadas às atividades de montagem devem ser sistematizados. Para partes mecânicas isso implica na confecção de desenhos de montagem acompanhados de procedimentos de montagem nos quais sejam explicitados detalhes relacionados com a aplicação de trava-roscas, a aplicação de lubrificantes, a realização de ajustes em montagem manual etc.

Para partes e submontagens eletrônicas, deve-se detalhar os mapas de montagem e gerar listas de componentes que facilitem o processo de montagem manual. Para montagem automatizada, devem ser gerados os documentos de interface CAD-CAM. A montagem de cablagem deve ser detalhada a partir de desenhos de cablagem, dimensionais de cablagem e procedimentos de montagem nos quais aspectos de aterramento, fixação de componentes, utilização de dissipadores, uso de adesivos, silicone, folhas de material isolantes etc. devem ser detalhados.

Para as partes relacionadas com o software utilizado, deve-se gerar documentação que indique formatos de arquivos utilizados, processos necessários à configuração de microcomputadores, bancos de dados e sistemas operacionais, assim como o processo de instalação e interconexão do software no hardware utilizado.

Os procedimentos de teste, enfim, devem ser detalhados de maneira a pormenorizar os passos e dispositivos de teste necessários.

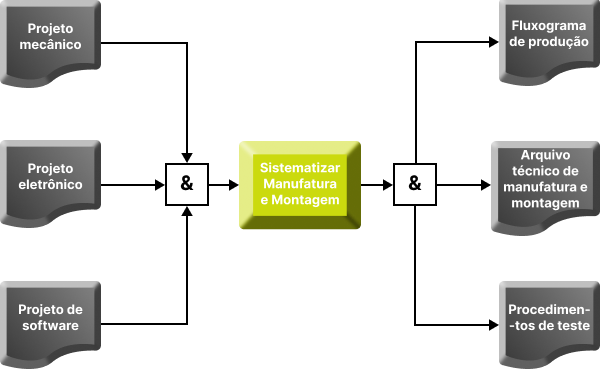

As entradas para a atividade de sistematização da manufatura e montagem são os projetos mecânico, eletrônico e de software utilizados na aprovação do protótipo BETA. As saídas são o fluxograma de produção do produto, um arquivo técnico com a documentação de manufatura e montagem gerada e os procedimentos de teste a serem aplicados no produto para efeito de validação e em linha.

Os procedimentos de teste, enfim, devem ser detalhados de maneira a pormenorizar os passos e dispositivos de teste necessários.

As entradas para a atividade de sistematização da manufatura e montagem são os projetos mecânico, eletrônico e de software utilizados na aprovação do protótipo BETA. As saídas são o fluxograma de produção do produto, um arquivo técnico com a documentação de manufatura e montagem gerada e os procedimentos de teste a serem aplicados no produto para efeito de validação e em linha.

![]()