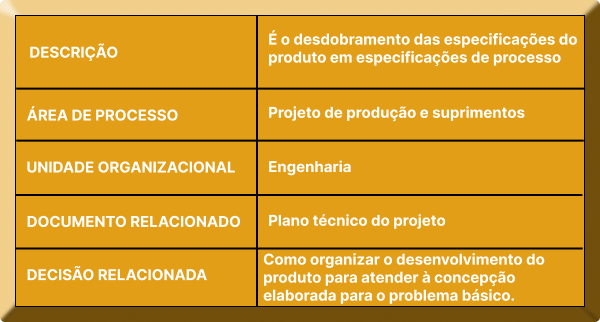

Início / MRM / Planejamento Técnico do Projeto / Desdobrar Especificações para o Processo

Consiste no desdobramento das características da qualidade para o processo a partir das características de qualidade dos subsistemas identificados na arquitetura do produto e na verificação da manufaturabilidade da concepção do produto como um todo.

Quando as especificações resultam em características de processo que além não atendidas pela estrutura física são desconhecidas do pessoal não só os custos incorridos aumentam, mas também os riscos relacionados com o projeto. Decorre que a concepção deve ser mantida apenas em projetos

para os quais haja diretrizes de portfólio explícitas relacionadas com o desenvolvimento de novas competências de produção. Caso contrário deve-se revê-la.

REF.: WALTERS et. All. (2000) discute a tendência que os projetistas têm de desenvolver soluções baseadas em suas experiências anteriores. HALEVI & WEIL (1995) identificam o mesmo comportamento por parte dos processistas. JURAN (1997) e CLAUSING (1994) discutem como desdobrar especificações de produto em especificações de processo. O primeiro aborda em detalhe o processo de produção como um todo, o segundo estabelece uma clara relação entre uma determinada especificação de produto e as especificações de processo a ela relacionadas. BOOTHROYD et. All. (1994) discute a diferença entre manufatura e montagem para analisar as características de processo que podem ser otimizadas através de uma abordagem de engenharia simultânea. Essa diferenciação é adotada no MRM.

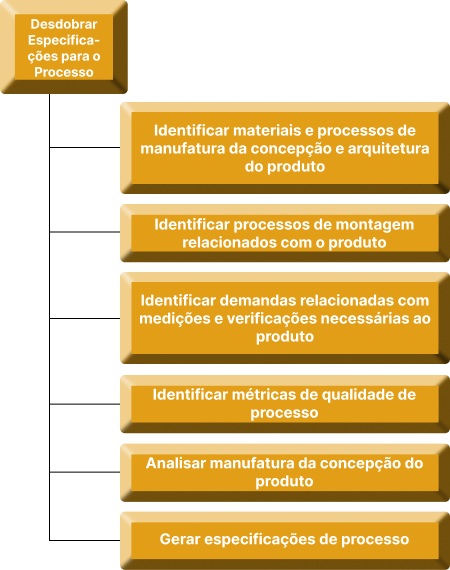

Essa atividade se inicia com a identificação dos materiais e processos relacionados com os itens da arquitetura do produto.

REF.: WALTERS et. All. (2000) discute a tendência que os projetistas têm de desenvolver soluções baseadas em suas experiências anteriores. HALEVI & WEIL (1995) identificam o mesmo comportamento por parte dos processistas. JURAN (1997) e CLAUSING (1994) discutem como desdobrar especificações de produto em especificações de processo. O primeiro aborda em detalhe o processo de produção como um todo, o segundo estabelece uma clara relação entre uma determinada especificação de produto e as especificações de processo a ela relacionadas. BOOTHROYD et. All. (1994) discute a diferença entre manufatura e montagem para analisar as características de processo que podem ser otimizadas através de uma abordagem de engenharia simultânea. Essa diferenciação é adotada no MRM.

Essa atividade se inicia com a identificação dos materiais e processos relacionados com os itens da arquitetura do produto.

Uma vez que a concepção do produto fora consolidada em uma arquitetura bem definida com lay-out de partes e componentes em uma geometria previamente especificada, que as interfaces e o sistema de controle foram especifricados tendo sikdo identificados os principais componentes das soluções para o sensoriamento das condições ambientais e de funcionamento e para a atuação sobre a engenharia básica do produto, é possível desdobrar as especificações do produto em características a serem atendidas pelo processo de manufatura e montagem a ser utilizado.

O método básico de tradução das especificações de produto em especificações de processo é a utilização de matrizes de relacionamento que podem ser do tipo QFD, conforme discute JURAN (1997) e CLAUSING (1994), forma pela qual se consegue uma maior troca de conhecimentos entre o pessoal de engenharia e os processistas.

É comum que as equipes de projeto desenvolvam soluções que estejam alinhadas com as tecnologias de processo dominadas pela empresa. Isso significa que os processos de manufatura e montagem normalmente derivados da concepção devem estar dentro do escopo definido pela experiência do pessoal de planejamento de processos da empresa. De maneira geral, três situações podem se estabelecer: (1) é mais provável que a atividade de especificação de processo implique na análise da capacidade da manufatura e montagem “realizar o alvo”, ou seja, entregar o produto com a especificação definida no projeto, e na análise da capacidade de faze-lo em condições normais de operação. Nesse caso, a especificação de processo implica na lista de materiais e processos a serem utilizados e nas tolerâncias e dimensões mais críticas do processo de produção baseado na estrutura atualmente utilizada pela empresa considerando seus fornecedores potenciais.

Uma outra situação, (2), ocorre quando a análise da arquitetura, lay-out e especificação de interfaces e controle resulta em especificações de materiais e processos que não são abrangidos pela experiência de produção na empresa por questões estruturais. Ou seja, há capacidade dos recursos humanos em executar o processo necessário, mas não há maquinário para tal. Nessa situação, dependendo da classificação do projeto no portfólio de produtos da empresa, opta-se por modificar a concepção de maneira a torna-la manufaturável, ou aquisicionar os recursos necessários quando da produção dos protótipos-piloto (outra opção é estabelecer parcerias com empresas com capacidade de produção instalada).

O método básico de tradução das especificações de produto em especificações de processo é a utilização de matrizes de relacionamento que podem ser do tipo QFD, conforme discute JURAN (1997) e CLAUSING (1994), forma pela qual se consegue uma maior troca de conhecimentos entre o pessoal de engenharia e os processistas.

É comum que as equipes de projeto desenvolvam soluções que estejam alinhadas com as tecnologias de processo dominadas pela empresa. Isso significa que os processos de manufatura e montagem normalmente derivados da concepção devem estar dentro do escopo definido pela experiência do pessoal de planejamento de processos da empresa. De maneira geral, três situações podem se estabelecer: (1) é mais provável que a atividade de especificação de processo implique na análise da capacidade da manufatura e montagem “realizar o alvo”, ou seja, entregar o produto com a especificação definida no projeto, e na análise da capacidade de faze-lo em condições normais de operação. Nesse caso, a especificação de processo implica na lista de materiais e processos a serem utilizados e nas tolerâncias e dimensões mais críticas do processo de produção baseado na estrutura atualmente utilizada pela empresa considerando seus fornecedores potenciais.

Uma outra situação, (2), ocorre quando a análise da arquitetura, lay-out e especificação de interfaces e controle resulta em especificações de materiais e processos que não são abrangidos pela experiência de produção na empresa por questões estruturais. Ou seja, há capacidade dos recursos humanos em executar o processo necessário, mas não há maquinário para tal. Nessa situação, dependendo da classificação do projeto no portfólio de produtos da empresa, opta-se por modificar a concepção de maneira a torna-la manufaturável, ou aquisicionar os recursos necessários quando da produção dos protótipos-piloto (outra opção é estabelecer parcerias com empresas com capacidade de produção instalada).

Os materiais identificados são listados acompanhados das características que determinaram sua escolha. Relacionam-se então os materiais com os processos a eles compatíveis, assim como as condições ambientais necessárias à garantia da qualidade das peças e partes fabricadas. Sugere-se a identificação dos materiais principais na arquitetura do produto em um diagrama específico e uma tabela que relacione o conjunto dos materiais com os processos. Processos realizados por terceiros devem ser identificados.

Passa-se a identificar os processos de montagem relativos ao produto, internos ou tercerizados. Processos de montagem incluem montagem de placas eletrônicas e cablagem. Em função do perfil volume-variedade da produção prevista para o produto com relação ao portfólio da LDP, deve-se analisar a tecnologia de produção a ser utilizada. Altos volumes implicam em produção automatizada enquanto volumes baixos relacionam-se com montagem manual. Outro aspecto importante é o padrão de limpeza necessário ao ambiente de montagem. Equipamentos eletrônicos demandam salas limpas com controle de partículas em tempo integral.

Em determinados produtos há demandas relacionadas com medição de desempenho e verificações que podem extrapolar os recursos metrológicos disponíveis na empresa. Essas demandas devem ser identificadas e deve-se planejar seu atendimento.

Deve-se desenvolver as métricas de qualidade do processo levando em conta materiais, processos e condições ambientais especificados. Deve-se observar a capacidade de produção das tolerânicas especificadas e das precisões e dimensões das trilhas para o processo de soldagem. Os processistas devem então analisar a manufaturabilidade do produto contra a estrutura disponível e a experiência do pessoal de chão de fábrica. Essa análise pode implicar na necessidade de revisão da concepção do produto ou sua arquitetura.

Passa-se a identificar os processos de montagem relativos ao produto, internos ou tercerizados. Processos de montagem incluem montagem de placas eletrônicas e cablagem. Em função do perfil volume-variedade da produção prevista para o produto com relação ao portfólio da LDP, deve-se analisar a tecnologia de produção a ser utilizada. Altos volumes implicam em produção automatizada enquanto volumes baixos relacionam-se com montagem manual. Outro aspecto importante é o padrão de limpeza necessário ao ambiente de montagem. Equipamentos eletrônicos demandam salas limpas com controle de partículas em tempo integral.

Em determinados produtos há demandas relacionadas com medição de desempenho e verificações que podem extrapolar os recursos metrológicos disponíveis na empresa. Essas demandas devem ser identificadas e deve-se planejar seu atendimento.

Deve-se desenvolver as métricas de qualidade do processo levando em conta materiais, processos e condições ambientais especificados. Deve-se observar a capacidade de produção das tolerânicas especificadas e das precisões e dimensões das trilhas para o processo de soldagem. Os processistas devem então analisar a manufaturabilidade do produto contra a estrutura disponível e a experiência do pessoal de chão de fábrica. Essa análise pode implicar na necessidade de revisão da concepção do produto ou sua arquitetura.

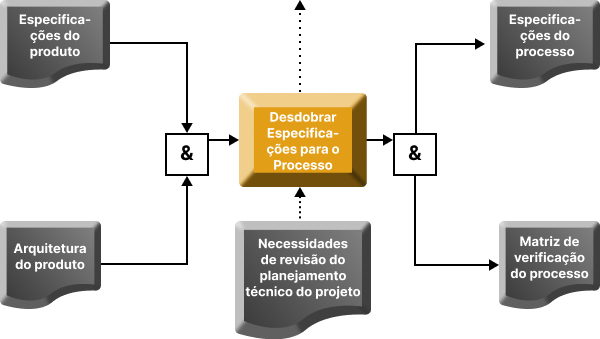

As entradas básicas para a atividade de desdobramento dos requisitos para o processo são a especificação do produto e a arquitetura decorrente da concepção do produto já consolidada com as especificações de interface e controle. O documento gerado na atividade é a especificação do processo com uma matriz de verificação derivada das métricas de qualidade de processo. Essas especificações vão alimentar o desenvolvimento das capacidade de manufatura da empresa e seguem um padrão similar às especificações do produto, inclusive com a identificação de características consideradas NUD.

A atividade pode ser retomada caso seja detectado no gate que é necessário produzir melhorias na especificação do processo.

Caso o processo seja considerado inviável para a prioridade do produto no portfólio da empresa, deve-se gerar necessidades de revisão da concepção do produto com a identificação dos requisitos de processo e/ou materiais a serem revistos.

A atividade pode ser retomada caso seja detectado no gate que é necessário produzir melhorias na especificação do processo.

Caso o processo seja considerado inviável para a prioridade do produto no portfólio da empresa, deve-se gerar necessidades de revisão da concepção do produto com a identificação dos requisitos de processo e/ou materiais a serem revistos.

![]()