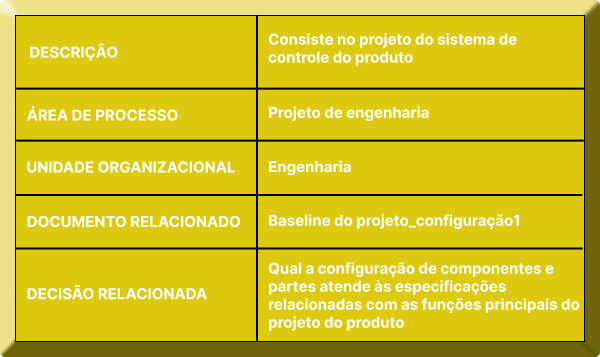

Início / MRM / Projeto do Produto / Projeto do Sistema de Controle

Consiste na identificação dos parâmetros a serem controlados no sistema, na identificação de métodos de controle aplicáveis ao problema, na escolha de sensores e atuadores, no projeto do controlador e em simulações ou testes realizados com o sistema em operação.

O projeto do sistema de controle do equipamento decorre da concepção do produto sistematizada na sua arquitetura e está em intrínseca relação com o projeto da engenharia básica do produto e do sistema de comunicação necessário. O MRM assume a proposta de DORF & BISHOP como método de desenvolvimento do sistema de controle, e portanto, que nessa atividade se concentra o processo de escolha dos sensores e transdutores utilizados. Isso significa que há um processo de estreito relacionamento entre a escolha destes componentes e o projeto eletrônico do equipamento.

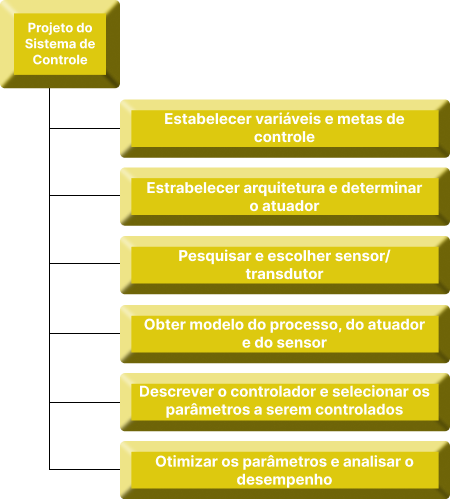

O passo inicial do projeto do sistema de controle é o estabelecimento das metas do sistema. Isso significa identificar a variável a ser controlada e seu grau de precisão. Como já foram identificados os parâmetros críticos do projeto e suas respectivas respostas críticas, a definição da metas de controle estará vinculada à determinação de sistemas que mantenham as respostas críticas dentro das faixas estabelecidas no plano técnico do projeto. Similarmente, o(s) atuador (es) do sistema de controle foram também determinados na fase de planejamento técnico tendo sido consolidados na arquitetura do produto. A arquitetura do sistema de controle pode ser alterada em função de mudanças na engenharia básica do produto. Isso implicaria na escolha de outros tipos de atuadores para o sistema.

Grande parte do projeto do sistema de controle consiste na escolha de atuador, sensor e transdutor. Essa escolha significa a identificação de dispositivos comercialmente disponíveis que tenham condições operacionais de implementar as metas estabelecidas para o sistema.

Atuadores podem ser dispositivos lineares ou rotacionais com conversores de movimento, tais como engrenagens sendo adicionados onde apropriado. Dispositivos lineares podem ser parafusos, cilindros hidráulicos ou dispositivos pneumáticos. Dispositivos rotacionais podem também ser pneumáticos e hidráulicos, mas principalmente eletromecânicos, como motores DC, máquinas indutivas em geral, motores de passo etc.

Grande parte do projeto do sistema de controle consiste na escolha de atuador, sensor e transdutor. Essa escolha significa a identificação de dispositivos comercialmente disponíveis que tenham condições operacionais de implementar as metas estabelecidas para o sistema.

Atuadores podem ser dispositivos lineares ou rotacionais com conversores de movimento, tais como engrenagens sendo adicionados onde apropriado. Dispositivos lineares podem ser parafusos, cilindros hidráulicos ou dispositivos pneumáticos. Dispositivos rotacionais podem também ser pneumáticos e hidráulicos, mas principalmente eletromecânicos, como motores DC, máquinas indutivas em geral, motores de passo etc.

A diferença básica entre um sensor e um transdutor é que enquanto o primeiro apenas responde a um parâmetro físico que se deseja medir, o segundo transfere informações em forma de energia de uma parte do sistema para outra. Em um sensor de temperatura de usinas siderúrgicas, um sensor seria uma célula fotocélula. Esse dispositivo é capaz de gerar um sinal de tensão que varia com uma determinada faixa de temperatura. Assim sendo, embora seja chamado de sensor, o dispositivo é, na verdade, um transdutor. O princípio de transdução é o principal determinante do tipo de transdutor utilizado em determinada aplicação. Os principais tipos de transdutor utilizados em equipamentos mecatrônicos são: (1) fotovoltaicos bastante utilizados em sensores ópticos; (2) piezoelétricos que respondem com tensão ou carga eletrostática quando tracionado ou comprimido; (3) eletromagnéticos que induzem tensão em função de variações em um fluxo magnético usualmente derivado do movimento relativo de partes magnéticas com relação a um núcleo de ferro; (4) capacitivos nos quais há variação da capacitância por mudança no dielétrico ou por movimento dos eletrodos; (5) indutivos cuja saída é proporcional à auto-indutância do rolamento; (6) fotocondutores, em que uma luz incidente é convertida em variação de condutância (resistência); (7) potenciométricos, em que a saída é proporcional à posição da parte móvel de um elemento resistivo; e (8) resistivos, em que a medida é convertida em mudança de resistência elétrica.

Escolhidos atuadores e sensores/transdutores, deve-se modelar o sistema a partir da função de transferência de cada elemento. Essa função de transferência deve ter sido confeccionada quando da elaboração do plano de gestão de parâmetros críticos, entretanto, o detalhamento dos componentes utilizados pode implicar na necessidade de reformulação dos modelos matemáticos desenvolvidos. Dependendo da aplicação é mais adequada a modelagem do sistema de controle no domínio do tempo, em especial quando algum parâmetro do sistema varia com o decorrer do tempo sem que haja retorno à condição original. Isso ocorre, por exemplo, com a massa de um míssil que decresce com a queima de combustível ao longo do vôo. Para a maioria das aplicações, entretanto, a modelagem no domínio da freqüência facilita o entendi-mento e a resolução do sistema.

A otimização dos parâmetros do sistema de controle deve ser realizada levando-se em consideração o erro de formulação do sistema. O processo de otimização pode ser realizado através de sistemas de simulação matemática como MATHCAD ou SIMULINK. A sensibilidade do sistema a erros em estado transitório e permanente deve ser analisada, assim como a influência de sinais de entrada não-previstos (distúrbios).

O projeto do controlador, implica na utilização de dispositivos lógicos ou analógicos que permitam o ajuste do sinal de saída em função de sua dispersão quanto ao sinal de entrada do sistema. Esse ajuste pode implicar apenas na utilização de sistemas proporcionais, mas também pode demandar a introdução de componentes derivativos ou integrativos.

Em suma, deve-se formular o controlador para que haja o mínimo possível de variação nos parâmetros de saída do sistema. Isso implica em malhas de realimentação complexas que podem tornar bastante rigoroso o processo de seleção de dispositivos eletrônicos.

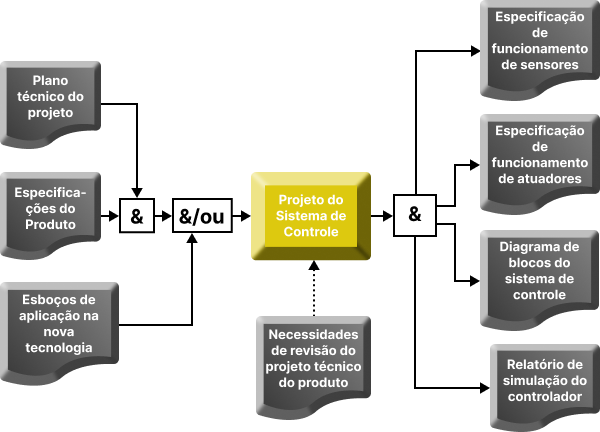

A atividade de projeto do sistema de controle do produto tem como insumos o plano técnico do projeto, as especificações do produto e, eventualmente, o esboço da aplicação das novas tecnologias desenvolvidas. As saídas são as especificações para o funcionamento dos sensores e atuadores, o diagrama de blocos do sistema de controle e um relatório de simulação do controlador no qual estejam descritos os parâmetros de ajuste do sistema de controle.

A atividade pode ser retomada caso o protótipo ALFA não cumpra as métricas estabelecidas na matriz de verificação do produto ou caso a análise realizada no gate da fase considere os resultados insatisfatórios.

REF.: Além da teoria de controle expressa no texto de DORF & BISHOP, a proposta de projeto do sistema de controle é baseada nos conceitos de sensores/transdutores/atuadores descritos em BRADLEY (1991) e nas tipologias de transdutores apresentadas por CHRISTIANSEN (1996).

![]()